为什么需要激光填丝焊?

相比于传统焊接方法,激光焊接具有显著的优势——热输入低、焊接速度快、热影响区小、热变形小等,近年来激光焊接得到了广泛的使用,在汽车工业、船舶工业、核电工业、航天航空工业等高科技行业应用的越来越广泛,而且随着成套设备成本的降低,在日常五金用品及其它生活相关领域的应用开始迅速增长。但与此同时单激光焊接也存在一定的不足之处,不能很好的满足越来越多样性的需求:其一,单激光焊接对焊缝的装配间隙要求非常严格,通常要求其间隙<0.2mm,否则很难实现良好连接;其二,单激光焊接在焊接裂纹敏感性高的材料时非常容易造成焊缝开裂,不能够对焊缝成分进行调整以控制裂纹的产生;其三,单激光焊接焊接大厚度板材时需要超高功率的激光器,其熔透能力完全取决于激光器的功率上限,并且还不能完全保证焊缝质量。

为了适应各行业发展的需求,激光焊接的方式方法也有改良进步,相应的发展出了诸如本文所要讲述的激光填丝焊接等焊接方法。激光填丝焊接是在单激光焊接的基础上发展起来的,相对于单激光焊接其具有明显的优势:

①大幅降低工件的装配要求,因为有焊丝加入焊接过程,焊缝熔池金属会大幅增多,能够桥接更大的焊缝间隙,同时能够使焊缝较为饱满;

②可控制焊缝区域的组织性能,因为焊丝的成分相比于焊缝接头母材成分有一定的差别,焊丝熔入熔池后可调整焊缝熔池的质量、成分及其比例,控制其凝固过程及微观组织的产生;

③线能量输入较小,热影响区及热变形均较小,非常有利于焊接对变形要求严格的工件;

④可实现较小激光功率焊接较厚的材料,因为焊丝加入焊接过程,可以实现多道焊接,并且焊缝熔池金属会显著增大,这样就可以对焊缝接头进行开破口处理,以此来减小焊件的实际激光焊接厚度,进而实现多道激光填丝焊接厚板材料。

激光填丝焊与激光填丝钎焊的区别

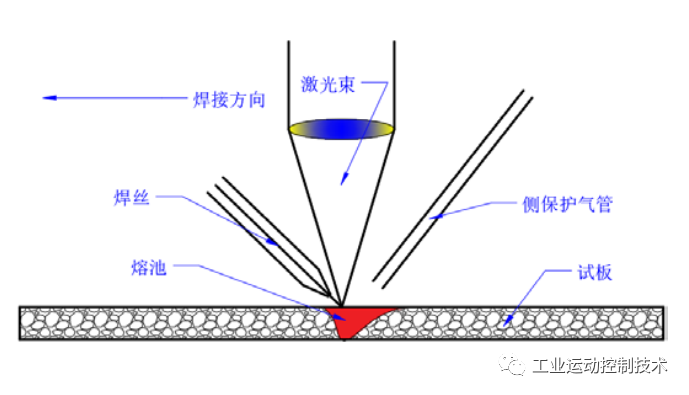

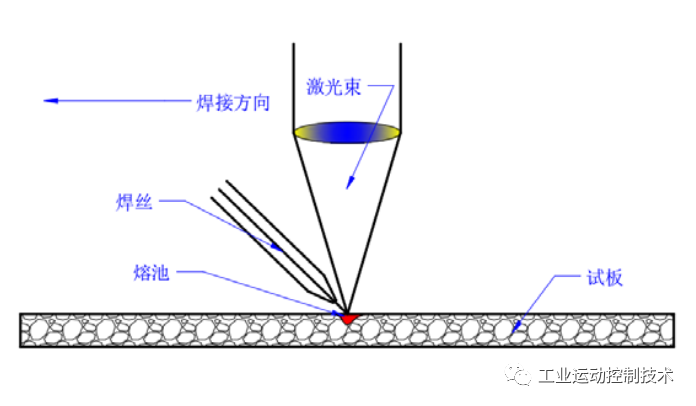

激光填丝焊形式如图1所示,其不同于图2所示的激光填丝钎焊。两种焊接方法的基本元素是一致的,均是由激光束、焊丝、待焊工件组成,保护气体根据实际需要决定是否添加,所涉及的主要设备有送丝机、焊机、填丝焊软枪头、焊接头、高功率激光器。

图1 激光填丝熔焊

图2 激光填丝钎焊

两种焊接方法虽然外在形式基本没有差别,但是在本质上是有显著差别的。激光填丝焊时,激光器一般选用高功率光纤激光器,激光不仅需要焊丝,还需要熔化母材并在母材上形成激光深熔焊特有的小孔效应,形成较深的熔池,焊丝成分与母材金属成分充分混合形成一种新的混合熔池,该混合熔池的元素成分及其比例、质量相对于焊丝与母材有较大的差别,所以可以针对母材本身的性能缺陷,选择合适的焊丝添加到焊接过程中,从而在微观层面上对焊缝的抗裂性、抗疲劳性、耐蚀性、耐磨性等方面进行有目的性的改善。除此之外,激光填丝焊可以进行多道堆叠焊接,因为能够实现具有小孔效应的深熔焊,可以实现上下两层焊道的充分熔合,避免未熔合的严重缺陷,这样就具备焊接大厚度接头的能力。

激光填丝钎焊时,激光器一般选用高功率半导体激光器,激光几乎全部作用在焊丝上,仅有极少量的激光会作用于焊缝并熔化焊缝表层少量金属,其熔池几乎就是由熔化的焊丝形成,所以其焊缝性能主要取决于焊丝的元素成分及其比例以及熔化的焊丝在焊缝处的铺展及与焊缝母材的结合情况,激光填丝钎焊的主要目的是实现焊缝接头一定的连接强度和密封性,并且,激光填丝钎焊不能够进行多道堆叠焊接,其上下两层焊道基本上不能够实现充分有效的熔合,接头力学性能非常差。

激光填丝焊的应用领域

随着激光填丝焊技术的发展以及激光器功率上限的提高,激光填丝焊的应用范围越来越广泛,主要有以下几个方面:

激光填丝焊接铝合金

一般情况下,因为铝合金本身对激光具有较高的反射率以及高的导热率,在激光焊接铝合金时需求的激光功率较大,这会导致铝合金中的低沸点元素(如Mg,Zn等)严重蒸发烧损,同时其熔池金属表面张力较低影响焊缝凝固特征,这些原因会导致激光焊接铝合金依然存在较多的问题——焊缝接头力学性能较差、焊缝成型较差、气孔及裂纹严重。而使用激光填丝焊接铝合金会明显改善这些问题:①激光填丝焊可以改善焊缝表面的凹陷,有效改善焊缝成型,且焊接过程飞溅小;②焊丝的加入不仅可以影响焊缝中柱状晶的结晶取向,淡化焊缝中心柱状晶相对生长所产生的结晶交界面,改善焊缝成型,还可以提高材料对激光的吸收率、增大熔宽、显微硬度略有降低,而且在优化的工艺参数下,接头的抗拉强度及延伸率会显著提高;③合适的工艺参数焊接可以获得内部无明显缺陷、显微硬度达HV60以上、接头HAZ区无明显软化的焊缝接头,拉伸试验时断裂在母材区域。

激光填丝焊接异种金属

对于某些苛刻的工作环境或者基于成本考虑,往往需要一个工件能够同时具备多个方面的特殊性能,比如耐蚀性、高比强度、耐热性、耐磨性、高导电率、散热性好等,但是绝大多数金属材料都不可能同时具备多个较为突出的特殊性能,而且具有特殊性能的金属材料往往是稀缺昂贵的,不能够大量使用,所以如果能够使具有特殊性能的多种材料实现有效连接,则可能满足使用需求。而异种金属材料的物化性能差异一般较大,在焊接过程中不可避免的会形成金属间化合物,其对焊缝接头性能的影响非常大,脆性的金属间化合物会使焊缝极易产生裂纹,故直接采用单激光焊接异种金属接头是非常困难的,其过程稳定性难以控制,工艺复现困难。大量的学者专家研究发现激光填丝焊用于焊接异种金属效果相对较好,选用合适的填充焊丝会对金属间化合物的形成有一定程度的抑制作用,可以大幅提高焊接接头的力学性能,:①采用激光填丝焊焊接的Mg/Cu搭接接头,在适当的工艺参数下可获得成型良好并具有一定强度的异种金属接头,其抗剪强度最大可达164.2MPa,为镁合金母材的64%;②对Al/Ti搭接接头和对接接头进行的焊接研究,结果表明采用矩形光斑时焊接过程稳定,成型美观,工艺参数范围宽,焊缝质量较高,其最大抗拉强度达到铝合金母材的94%。

改善焊缝成型

对于有承载用途的工件,如果焊缝塌陷会减小其有效厚度,力学性能会降低,如果焊缝咬边会导致焊缝边缘产生应力集中处,力学性能也会降低;对于有外观要求的工件,如果焊缝塌陷或者咬边均会产生严重的视觉效果影响,均是不可接受的。为了使焊缝饱满,激光填丝焊是非常好的方法,因为有焊丝熔入熔池中,它可以有效增大熔池体积,进而保证焊缝饱满无咬边缺陷。

对于拼缝间隙较大的工件(一般≥0.3mm),单激光焊接很难实现有效连接,只能通过填充额外材料才能将焊缝间隙填满,所以激光填丝焊是非常有效的解决办法。

窄间隙填丝焊

窄间隙激光填丝焊接可利用中小功率激光器来实现中厚板的有效焊接,不仅可以通过添加焊丝来改变焊缝金属的成分与组织,提高焊接接头的综合性能,同时也可改善单激光焊接对坡口间隙的适应性和容错性,并且焊缝热影响区较窄,焊后接头的应力也较小,具有很大的工程应用价值,所以近年来很多专家学者都对其进行了相关研究:①采用窄间隙激光填丝多道焊的方法焊接的40mm厚Q345D船用钢板,结果表明合适的焊接工艺参数可以得到成型好、无气孔、无未熔合等缺陷的焊接接头,焊缝中心冲击韧性良好,焊缝的抗拉强度高于母材;②采用窄间隙激光填丝多道焊的方法焊接的50mm厚转子钢,结果表明合适的焊接工艺参数可以得到成型良好,无侧壁未熔合等缺陷,接头冲击韧性有所降低,但是其抗拉强度高于母材;③对20mm厚的5083铝合金进行的窄间隙激光填丝焊研究,结果表明适当的焊接工艺参数可以获得气孔较少、无未熔合等缺陷的焊接接头。

应用案例及设备和工艺参数建议

1. 应用案例

改善焊缝成型

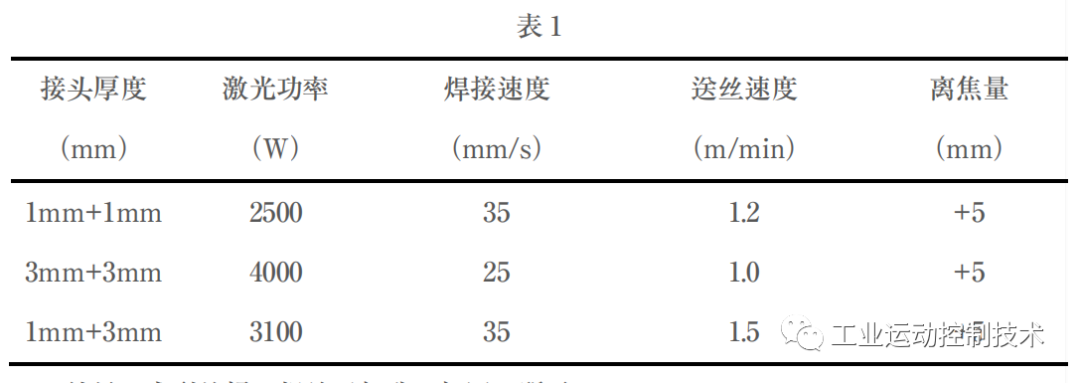

要求:1mm 和 3mm 不锈钢拼焊,要求焊缝无气孔,成型较好。

设备:4000W激光器(光纤芯径 200μm)、送丝机、焊接头。

工艺参数:如表 1 所示。

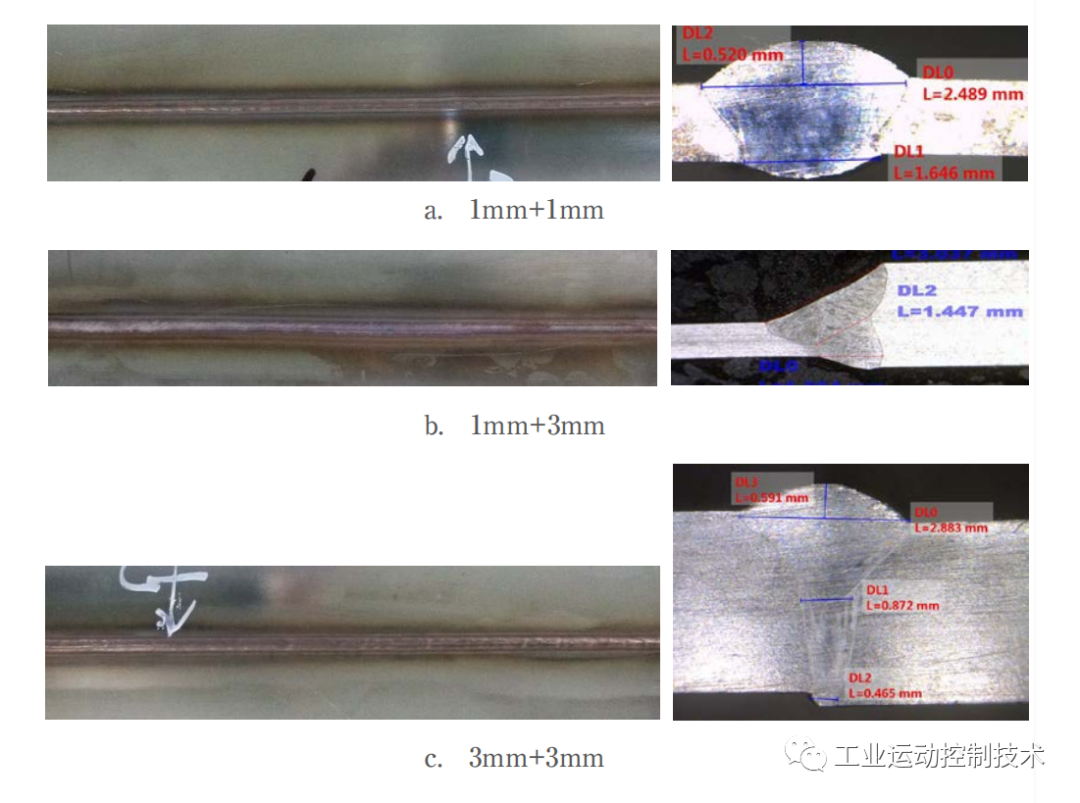

结果:成型较好,焊缝无气孔,如图 3 所示。

图 3 焊缝成型及横截面形貌

窄间隙激光填丝多道焊接

要求:18mm 厚的 Q345 船用钢板拼焊,要求焊缝气孔较少,没有未熔合,接头抗拉强度高于母材,焊缝成型较好。

设备:6000W激光器(光纤芯径 400μm)、送丝机、焊接头。

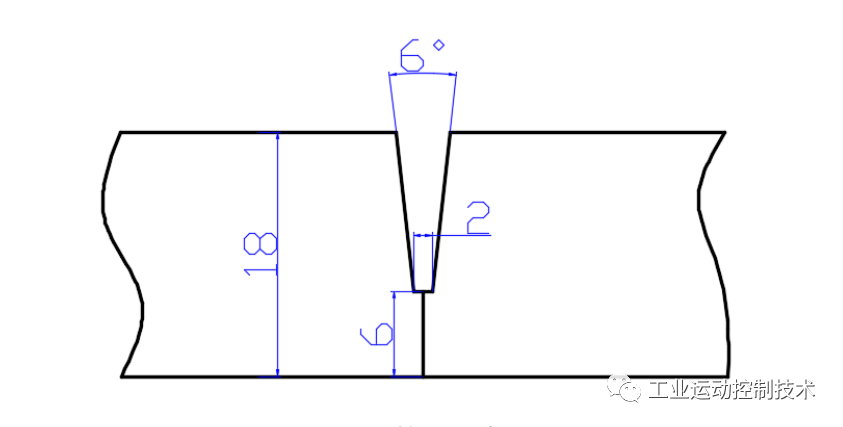

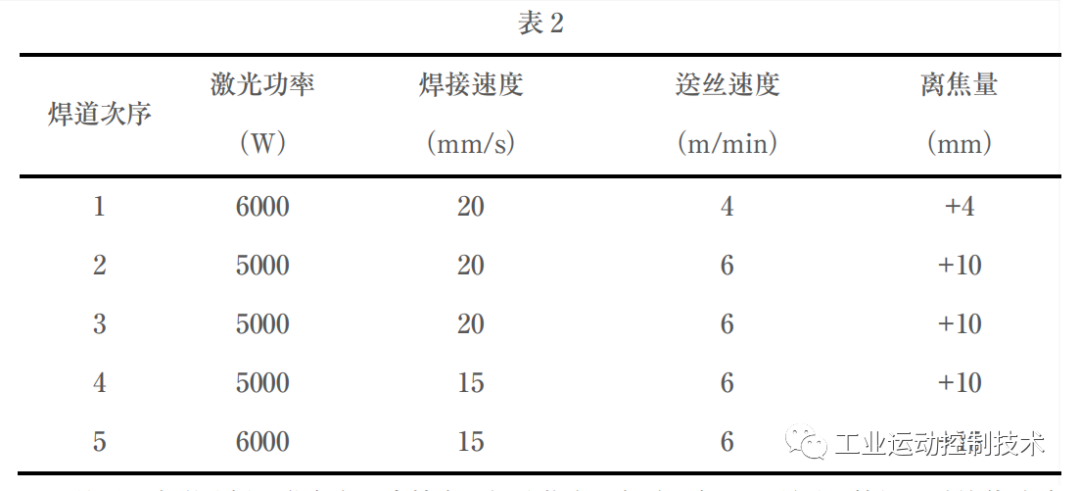

工艺参数:焊道必须开坡口,坡口尺寸如图 4 所示,其他焊接工艺参数如表 2 所示。

图 4 坡口尺寸

结果:成型较好,没有出现未熔合,焊缝基本无气孔,如图 5 所示,并且经过拉伸试验证明,焊缝断裂在母材,说明接头抗拉强度高于母材。

图 5 焊缝横截面金相图

2. 设备及工艺参数建议

改善焊缝成型及质量

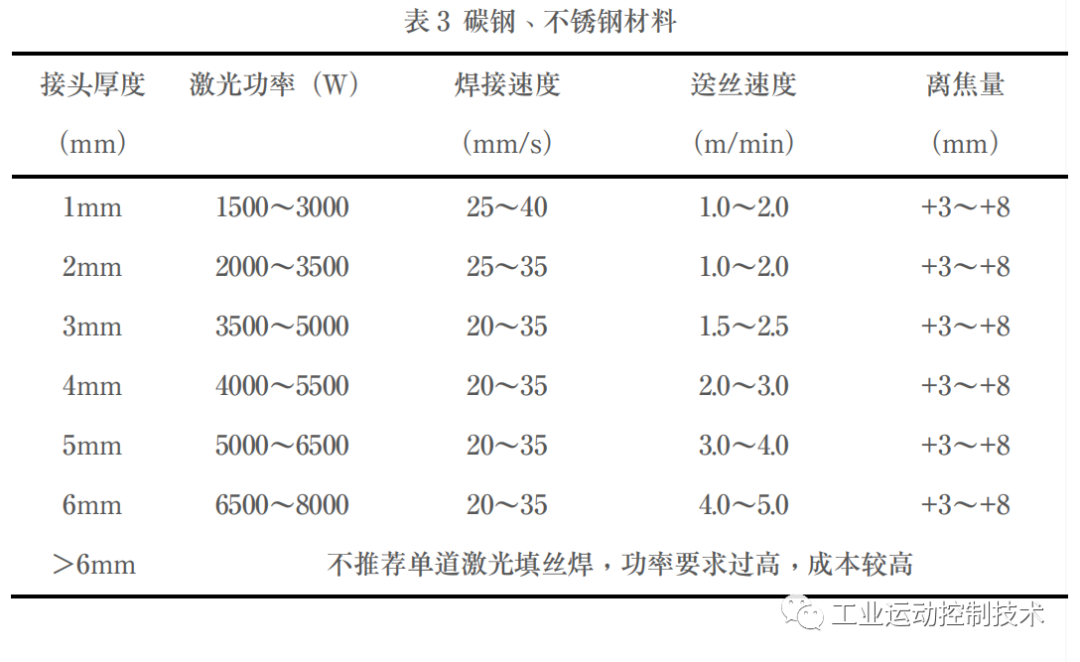

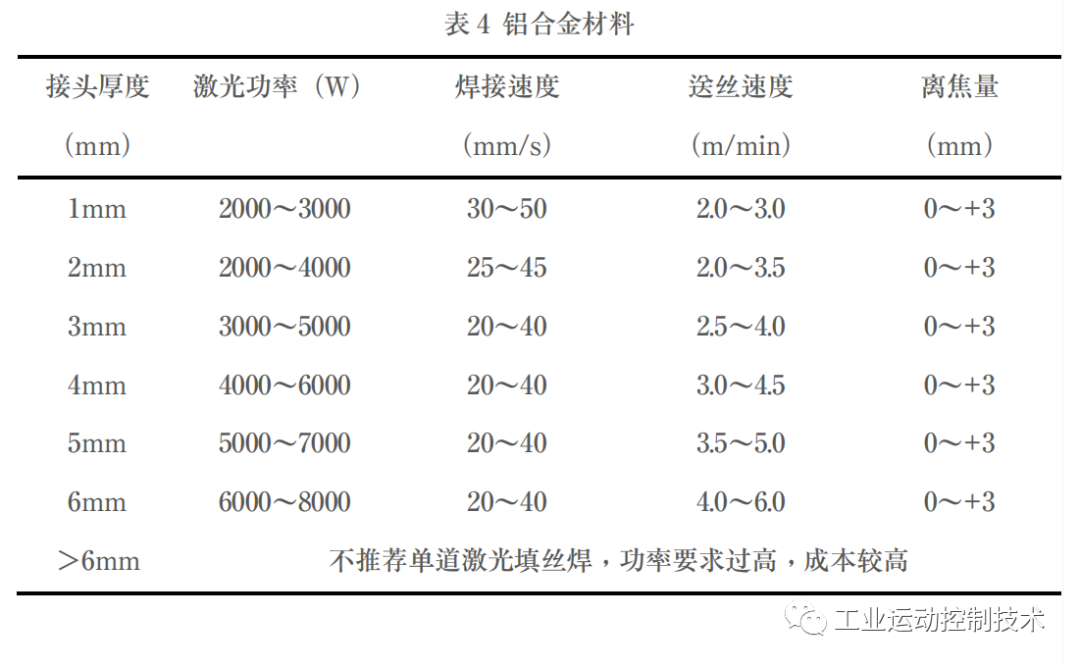

针对常用材料的对接接头激光填丝焊,为了改善焊缝成型,一般推荐激光器及光纤芯径、焊接头配置应当保证聚焦光斑直径为 0.4mm~0.6mm 之间,并且焊丝应当选择适当的牌号,其他焊接参数如表 3、表 4 所示。

窄间隙激光填丝多道焊接

对于窄间隙激光填丝多道焊接中厚板时,一般建议聚焦光斑直径为 0.6mm~1.0mm,并且焊丝应当选择合适的牌号,除此之外,接头的坡口尺寸必须合理设计,坡口尺寸不能过大,否则容易导致焊缝内部出现未熔合,一般推荐坡口尺寸如表 5 所示;焊道数量应根据接头最大厚度来确定,第一道打底焊道建议采用设备的最大焊接能力来确定,之后的每一道深度一般为 3mm~5mm;至于每一条焊道所用的焊接工艺参数,则需根据其所需焊接深度以及当前焊道宽度来确定,其中焊道宽度越大时,离焦量应当适度增大以防止出现侧壁未熔合。

CRT专业提供工业自动化运动控制技术及解决方案!

---(激光)焊接、抛光、切割、直坐标机器人(桁架机械手)、等特种数控设备运动控制系统。