铝合金双光束激光焊接系统设计及焊接效果研究

江苏联合职业技术学院无锡交通分院(214151)

滕玮晔

摘要:针对5083铝合金激光焊容易产生气孔、裂纹导致焊接接头强度不高的情况,设计了Nd:YAG激光与半导体激光束组合的双光束系统,对铝合金进行焊接工艺试验。结果表明,与单光束系统相比,该系统可以很好抑制气孔的产生,焊接接头无裂纹,同时焊接接头强度提高30%以上。

关键词:5083铝合金 双光束系统 激光焊 接头强度

0 序 言

5083铝合金具有良好的抗蚀性与焊接性,广泛用于船舶、汽车、飞机零部件、地铁轻轨、压力容器等。特别是飞机和汽车行业,采用强度高、质量轻的5083铝合金可以极大节约燃油消耗,起到节能减排的效果[1]。目前该合金的焊接主要采用熔化极氩弧焊,但是在焊接过程中易产生气孔、裂纹等缺陷,限制了该合金在工业领域中的大量应用[2]。

激光焊是将激光束通过特殊的光学镜片聚焦到工件表面,让材料快速熔化形成熔池,然后快速冷却形成焊接接头,与氩弧焊相比较,具有深宽比大、焊接强度高、与工件非接触的特点,很容易实现自动化生产[3],该工艺已经在各个行业中得到大量使用。但是激光对于5083铝合金的焊接依然存在诸多难题,如铝合金表面对激光的反射率达到70%以上,需要较高的激光峰值功率才能进行焊接;焊缝在冷却过程中容易产生凝固裂纹形成缺陷。一般通过向焊缝填充金属改善焊缝状态,但是激光填丝焊接方式很难控制,不适合大面积复杂闭合曲线的送丝焊接。预涂相似铝材料成分的粉末可以解决裂纹,但是容易向焊缝引入杂质,造成气孔等问题。采用MIG电弧与激光的复合焊能够提高对激光吸收率,同时较方便地向焊缝填充金属,但是热影响区域较大,对焊缝接头的力学性能有影响[4]。

文中依据铝合金的焊接特点,结合激光焊的优势,充分利用双激光加工头对5083铝合金进行焊接,同时优化双激光头的设计及焊接工艺参数,解决5083铝合金的焊接难题。

1 试验材料及设备

1.1 试验材料

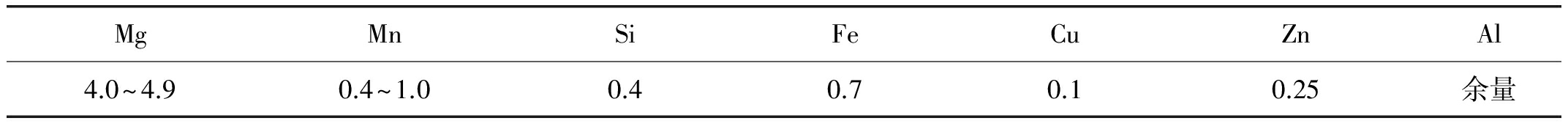

试验材料为5058铝合金,试样的尺寸为150 mm×60 mm×1.5 mm,材料的化学成分见表1。焊前试样表面用金相砂纸磨平,酒精擦拭干净。

表1 5058铝合金的化学成分(质量分数,%)

MgMnSiFeCuZnAl4.0~4.90.4~1.00.40.70.10.25余量

1.2 试验设备

采用光纤传导Nd:YAG激光器作为焊接主要热源,激光脉冲峰值功率达到8 000 W,在对铝合金焊接过程中,形成有效匙孔,增加铝合金对激光的吸收,形成一定的熔深。采用平均功率为500 W的光纤传导半导体激光器作为辅助热源,对焊缝进行辅助加热。整体机构如图1所示,主要由半导体激光器、Nd:YAG脉冲激光器、制冷水箱、运动控制平台组成。

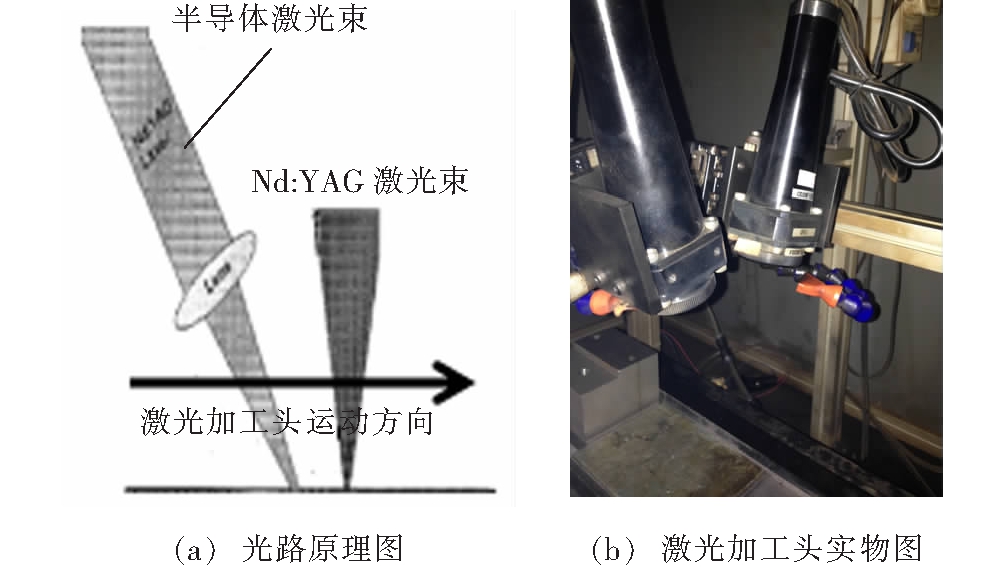

1.3 激光双光束设计

Nd:YAG激光器与500 W半导体激光器均由高能光纤进行激光束传输,在加工时,容易实现焊接的自动化和柔性加工,两个激光器分别采用不同的激光加工头对激光光束进行整形,聚焦到工件表面,如图2所示。运动控制机构采用伺服电机驱动,由水平方向的X/Y线性模组带动两个激光加工头在水平方向上整体运动形成焊缝轨迹,竖直方向的Z线性模组带动激光加工头上下运动,精确运动调节激光与工件之间的聚焦焦距。其中半导体激光器的激光加工头与Nd:YAG之间增加一套可以手动前后上下调节的滑台组件,可以精确调节两个激光聚焦点的位置。

图1 设备总体机构图

图2 双光束设计图

2 实际焊接效果对比研究

2.1 焊接工艺参数优化

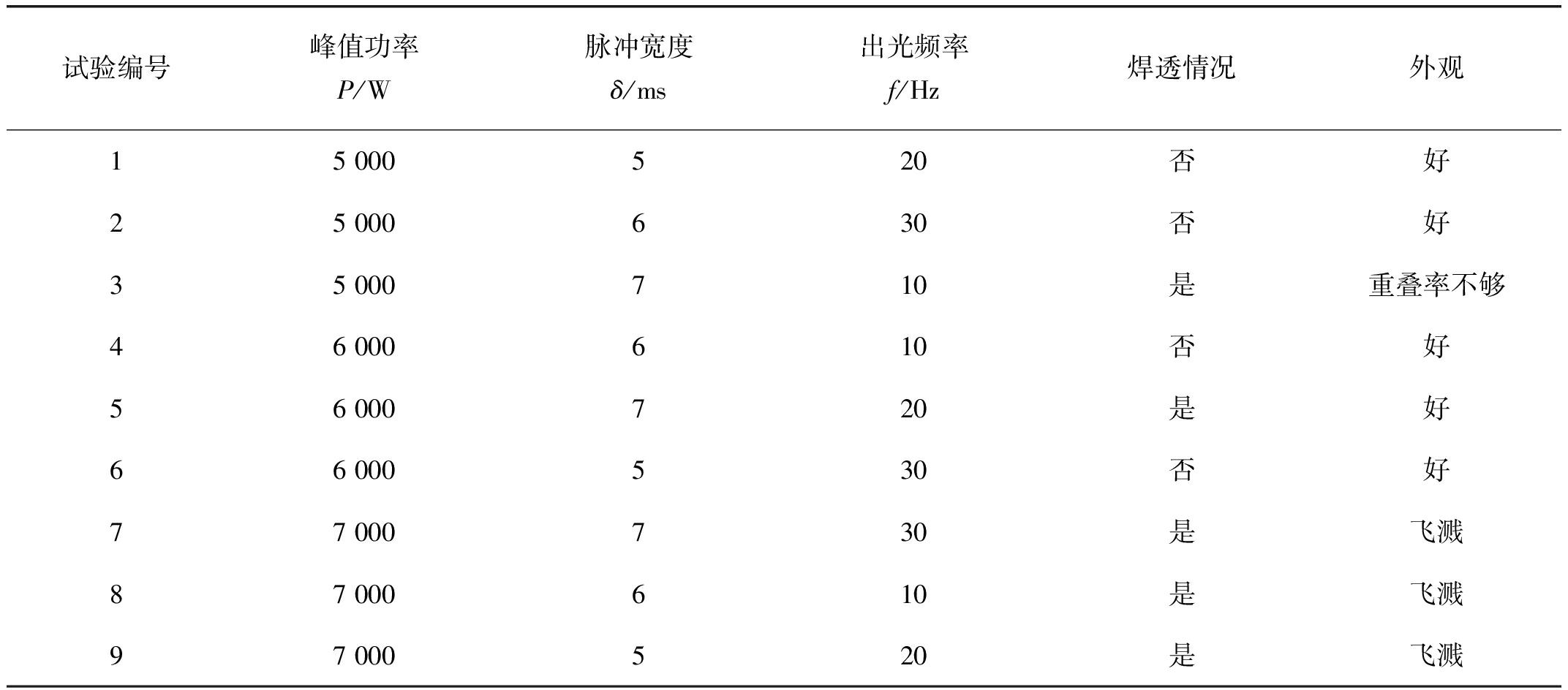

工艺参数对焊接效果起到至关重要的影响,为了后续的对比研究结论的准确性,首先对工艺参数进行优化设计。Nd:YAG激光器焊接的工艺参数主要有离焦量(激光聚焦焦点与工件表面的距离)、峰值功率、脉冲宽度、出光频率以及焊接速度。而半导体激光器由于是连续出光,主要的工艺参数为离焦量、平均功率以及焊接速度。根据前期大量工艺测试数据,初步确定Nd:YAG激光器的离焦量为2 mm,而半导体激光器的离焦量为3 mm,这样既能保证焊缝的熔深又能对焊缝宽度起到限制作用。依据实际生产需求,焊接速度10 mm/s为宜。对通用性参量确定后,首先对Nd:YAG激光器的峰值功率、脉冲宽度、出光频率三因素进行正交试验,试验结果见表2,检测标准为GB/T 19869.2—2012《铝及铝合金的焊接工艺评定试验》以及GB/T 29710—2013《电子束及激光焊接工艺判定试验方法》。根据试验结果,Nd:YAG激光器焊接的最佳工艺参数为峰值功率6 000 W,脉冲宽度7 ms,出光频率20 Hz,焊缝表面无明显缺陷等。半导体激光器起到辅助焊接的功能,在焊接速度确定的情况下,激光功率分别设置350 W,400 W,450 W,500 W,结果表明功率为450 W时效果最好。当功率在400 W以下时,起不到明显的辅助焊接的效果;当功率超过450 W,焊缝热影响区域明显加大。

表2 Nd:YAG激光器焊接的工艺正交试验

试验编号峰值功率P/W脉冲宽度δ/ms出光频率f/Hz焊透情况外观15000520否好25000630否好35000710是重叠率不够46000610否好56000720是好66000530否好77000730是飞溅87000610是飞溅97000520是飞溅

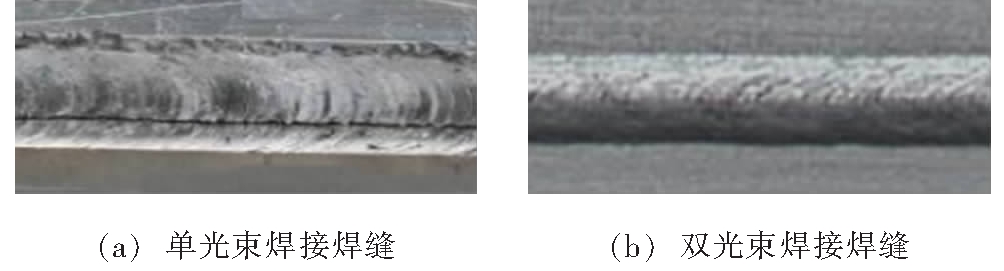

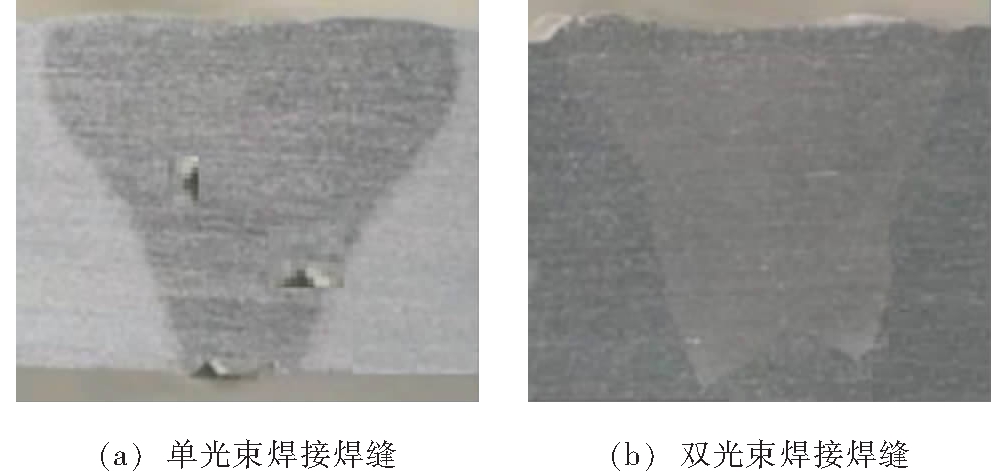

2.2 焊缝裂纹对比试验

分别采用Nd:YAG单光束及Nd:YAG与半导体的双光束进行焊接试验,采用上述最佳工艺参数进行对比分析,当采用Nd:YAG单光束时,得到的焊缝有裂纹,即使将Nd:YAG激光器的能量加大至6 500 W和7 000 W,结果也一样,如图3a所示。焊缝的裂纹主要体现在焊缝边缘、母材与母材连接部分,这可能是由于焊缝金属结晶时形成Al-Si,Mg-Si,Al-Mg 2 Si等低熔点共晶柱状晶边界[5]。采用双光束焊接时,焊缝没有裂纹,如图3b所示,可能是双光束中的低能量激光在焊缝金属结晶时,对铝合金内部其他元素形成柱状晶边界有一定的抑制作用。

图3 焊缝裂纹状态

2.3 焊缝内部气孔分析

激光焊接铝合金时,在焊缝冷却过程中低熔点合金元素容易蒸发产生气孔,采用单光束焊接的效果如图4a所示。焊缝内部存在明显气孔,直接影响焊缝的强度。采用双光束焊接时,两束光在同一熔池内产生两个独立的匙孔,匙孔尺寸变大,不易闭合,改变熔池流动方式,焊接过程更加稳定[6],焊缝内部如图4所示,内部无任何气孔等缺陷。

图4 焊缝内部纹状态

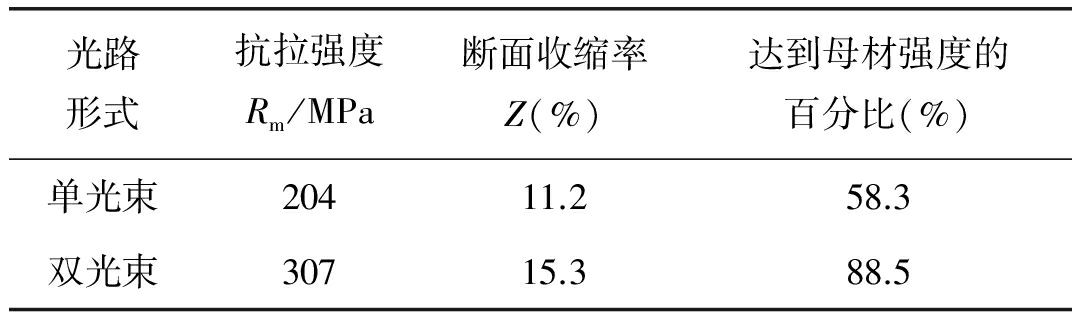

2.4 焊接接头拉伸试验

将焊接试样制成标准拉伸试样,在拉伸试验机上进行拉伸试验,测试两种焊接方式的焊接接头强度。表3的测试结果表明,采用Nd:YAG与半导体的双光束进行其焊接接头的强度达到母材的88.5%,比采用Nd:YAG单光束焊接的强度提高了30%以上,满足了实际生产的要求。这是采用双光束焊接有效抑制焊缝裂纹及内部气孔,改善接头力学性能的结果。

表3 两种焊接方式抗拉强度试验结果

光路形式抗拉强度Rm/MPa断面收缩率Z(%)达到母材强度的百分比(%)单光束20411.258.3双光束30715.388.5

3 结 论

(1) 双光束焊接系统由一台Nd:YAG脉冲激光器和一台连续出光的半导体激光器及与之匹配的激光加工头组成,其中半导体激光加工头通过微调滑台调节与脉冲激光加工头的相对位置,达到精确调节两个加工头在工件上聚焦光斑的距离。

(2) 通过优化设计工艺试验得到最佳的双光束焊接工艺参数,脉冲激光器的峰值功率6 000 W,脉冲宽度7 ms,出光频率20 Hz,半导体激光器的功率为450 W。

(3) 通过双光束与Nd:YAG单光束在焊缝气孔、裂纹及接头的抗拉强度方面进行对比分析,双光束焊接效果明显优于单光束焊接效果。

参考文献:

[1] 汪永红,李成华,鄂孔元.热处理工艺对5083铝合金船用板晶间腐蚀的影响[J].重庆文理学院学报,2013,32(5):8-12.

[2] 张冬云,牛 振,祁俊峰,等.5083船用铝合金激光焊接不稳定性研究[J].焊接,2007(5):43-46.

[3] 封小松,陈彦宾,倪加明,等.双光束激光钎焊工艺[J].焊接学报,2006,27(9):17-20.

[4] 刘红兵,陈 洁,占小红,等.机身壁板结构双光束双侧激光焊工艺及设备研究进展[ J].焊接,2012(4):14-18

[5] 杉本光央.铝合金激光焊接[J].溶接技术,1999,12(12):23-30.

[6] 胡敏英,吴志生.铝合金激光焊接的工艺特点及发展现状[J].热加工工艺,2007,36(15): 88-90.

收稿日期:2016-08-17

中图分类号:TG454

作者简介:滕玮晔,1981年出生,硕士,讲师。主要研究方向为焊接技术与职业教育。