Research on Diffusion Welding Technology of Aluminum Alloy

摘 要 :

为了满足雷达产品构件高可靠性、高精度的工艺制造需求,文中对可热处理强化铝合金6063铝合金的试板以及雷达产品结构相关样件开展了扩散焊接试验。焊接前对试样进行了表面清理以去除表面杂貭和氧化膜等,焊接后对样件开展了尺寸检验、密封性測试、强度测试和金相检測測试,评判焊缝质量。样件加强筋处在焊接后出现了明显的变形,变形和下压量成一定比例。样件密封性满足产品要求,试板平均抗拉强度为169.3 M Pa。金相检测中有局部孔洞缺陷,这和扩散时间不够充分或界面夹杂物太多导致焊接面的晶界迁移不够充分有关,因此扩散焊接中零件的表面状态和焊接工艺参数的合理选择对焊缝接头的质量至关重要。

In order to meet the manufacturing requirements of high reliability and high precision for radar components, the diffusion welding test is carried out for the heat-treatable aluminum alloy the 6063 aluminum alloy sample plate and the radar product-related test specimen. The surface of test specimen is cleaned before welding to remove surface impurities and oxide film. After welding, dimension inspection, sealing property test, strength test and metallographic test are carried out to evaluate the weld quality. The dimension of the reinforcing bar of the specimen is obviously deformed after welding and the deformation is proportional to the pressure. The sealing performance of the specimen meets the product requirements. The average tensile strength of the sample plate is 169.3 MPa. There are local hole defects in metallographic detection, which is related to insufficient diffusion time or insufficient grain boundary migration of the welded surface caused by too many interfacial inclusions. So the surface state of the welded parts and the reasonable selection of welding process parameters in the diffusion welding are very important to the quality of weld joint.

关键词:

扩散焊接工艺;孔洞缺陷;界面夹杂物

diffusion welding technology; hole defects; interfacial inclusion

引 言

在雷达产品制造过程中,机载电子设备对性能及小型化的要求越来越高,这使得电子设备更多地采用高性能、微型化的电子器件。波导、液冷构件等一些精密构件的连接一般采用钎焊或者电子束焊接的方法完成,但由于零件受结构或精度要求限制,上述工艺己无法完全满足这些零件的加工要求,因此需要新的连接工艺来完成这类高精度零件的连接。扩散焊是一种精密连接手段,其焊缝质量优异,固相扩散焊接能够达到或接近母材的强度,且液相扩散焊接变形非常小,尤其适合精密零件的焊接。雷达构件中很多高频波导、冷却类构件的尺寸精度要求很高,采用扩散焊接既能保证焊缝质量,又能控制焊接变形,因此是一种具有较大应用前景的焊接手段。和现有工艺手段相比,扩散焊接的主要优点有:

1 ) 无填充材料,避免流道堵塞;

2 ) 焊接过程无熔化现象,保证焊接界面的稳定性;

3 ) 特别适用于微流道焊接;

4 ) 密封性能好;

5 ) 消除界面热阻。

目前,扩散焊接在国内外多个领域己获得了成熟的应用,己经广泛应用于飞机、火箭、航天飞机等领域,成功应用在单晶合金、S iC纤维增强复合材料、飞机发动机上的钛合金蒸汽叶弦叶片等产品中。雷达中一些精密的铝合金零件,如波导、冷板等,一般采用钎焊进行连接,但随着产品要求的不断提高,钎焊己经较难完全达到设计要求的技术指标。如微通道冷板采用钎焊进行连接时,由于微通道的间隙约为0.1 mm, 刚好是毛细作用的尺寸,钎焊时钎料较易堵塞流道,影响冷板的散热效果。若采用扩散焊接,则不需要添加钎料,不会导致流道的堵塞。因此本文开展铝合金材料的扩散焊接研宄,以满足雷达产品日趋复杂、精密的零件的制造工艺多样化要求。

1 试验过程

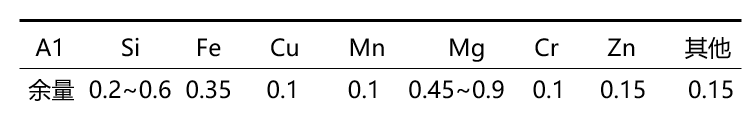

试验材料选用雷达产品中常用的6063铝合金,材料成分见表1。

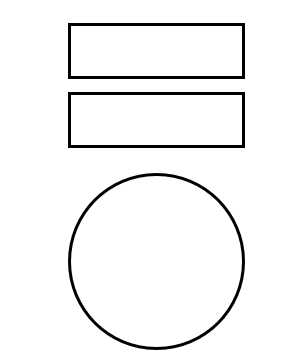

试验分两部分进行,首先进行了试板的设计和焊接,然后进行了雷达结构样件的设计和焊接。试板设计为板板结构,为雷达产品中铝合金零件最常见的结构,见图1。

图 1 试板结构

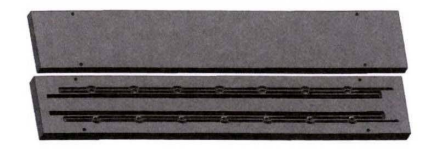

样件结构设计模拟雷达产品液冷构件设计需求,如图 2 所示。零件设计成大面对接结构,考虑到扩散焊接在高度方向变形较大,在底板焊接面预留了0.5 m m的高度变形尺寸,保证焊接后零件的总厚度。

样件尺寸为4 mn_i x 520 mm x 86 mm, 肋片间距为1 mm

图 2 样件结构设计图

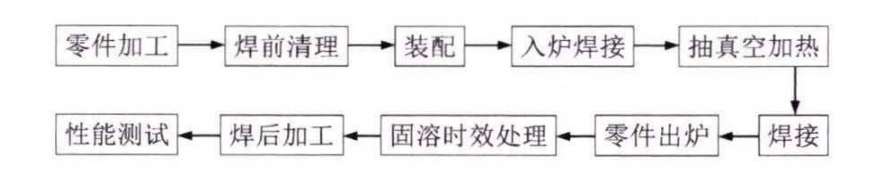

样件制造焊接工艺流程如下:

图 3 试板和样件制造工艺流程

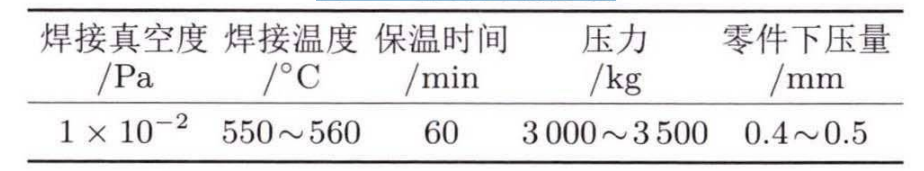

扩散焊接试验的工艺参数见表2 , 试板焊接参数和雷达产品样件焊接参数相同。

表 2 样件焊接参数

焊接后对冷板进行了尺寸检验、焊缝性能检验和密封性能测试。

2 结果分析

2.1 尺寸检验

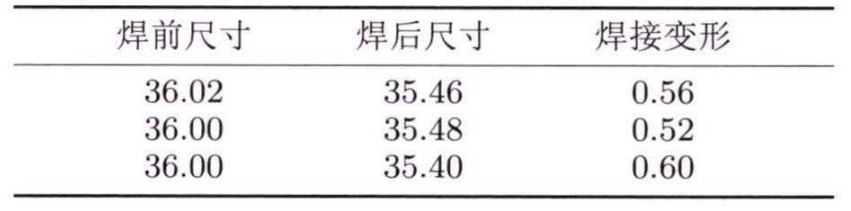

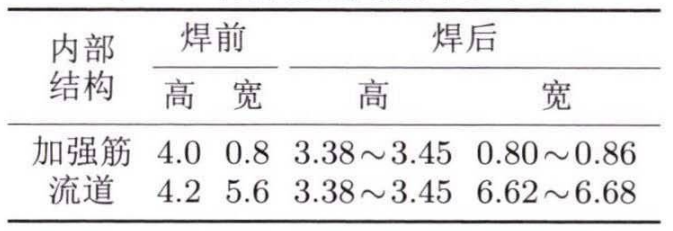

焊接前后对试板的尺寸进行了测量,结果见表3。

表 3 试 板 焊 接 前 后 尺 寸 变 化 (厚 度 方 向) mm

焊接后对样件的平面度和下压量进行了检测,经测量冷板平面度为 0.3 mm,下 压 量 为 0 . 5 5?0.62 mm。解剖后发现冷板流道内部有变形,见图4 , 加强筋焊接处呈现宽窄不一致的现象。加强筋焊接前后尺寸变化见表4。

图 4 焊接后流道内部形状

表4 样件流道内部尺寸对比 mm

这说明在施加较大外力的情况下,铝合金发生了塑性变形,导致冷板加强筋处发生了明显变形,变形跟冷板的下压量有关。

2 . 2 焊缝性能检验

2 . 2 . 1密封性能检验

对样件进行密封性能检验,在 1.5 M P a水压下保压 30 min。冷板毛坯阶段和精加工阶段均进行了密封性能检验,检验合格。

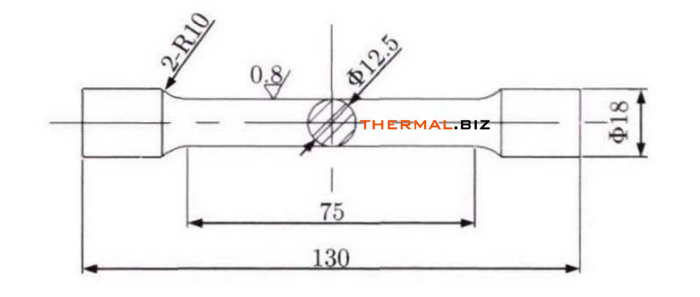

2 . 2 . 2试样强度測试为了检测焊缝拉伸强度,对焊接试板进行了拉伸试验,设计图见图5 , 共加工3 件。

图 5 拉伸试样设计

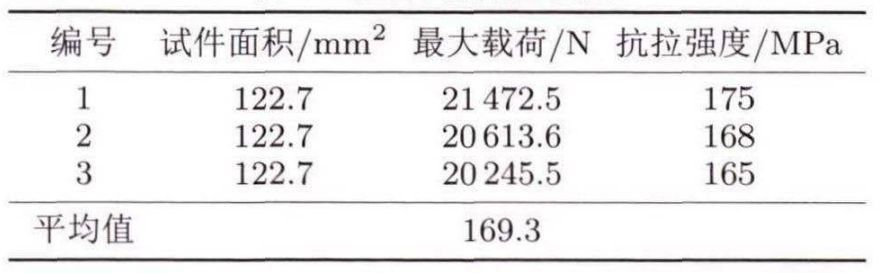

加工后在拉伸试验机上测试,大部分断在热影响区内,并且为韧性断口,见图 6。这表明其在断裂前经受了一定的塑形变形,接头具备较好的塑性。测试结果见表5。

图 6 拉伸试验结果

表 5 拉伸试样测试结果

由 表 5 可知,随炉试样的拉伸强度平均为 169.3 M Pa, 是 母 材 6063材料的拉伸强度(230 M Pa) 的 73.6%,强度的下降和焊缝中局部有缺陷有一定的关系。

2.2.3 金相检验结果

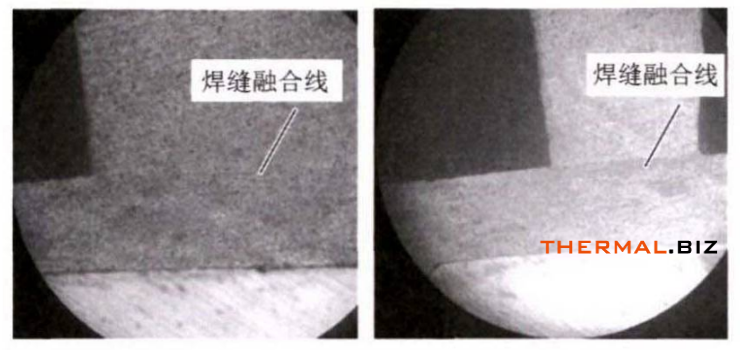

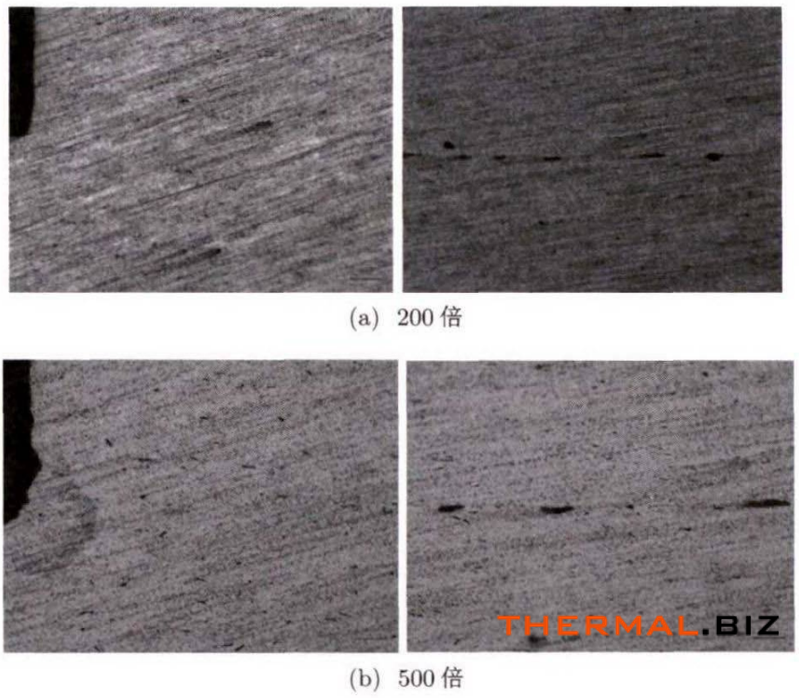

为了分析焊缝组织形貌和扩散程度,对焊缝进行了解剖,解剖后对焊缝处进行磨样腐蚀,并在显微镜下观察焊缝形貌,结果见图7 和图8。

图 7 低倍显微镜下焊缝整体形貌

图 8 高倍显微镜下焊缝组织

对样件的金相显微组织进行分析,结果如下。

从低倍显微镜下可以看出,两种母材扩散较好,焊缝融合线肉眼基本不可见,不存在未焊合缺陷,这说明两个界面扩散较好。

在高倍显微镜下观察,接头界面己消失,两试件结合处己形成共同的晶粒,两种材料得到了充分的扩散,并且形成了细晶晶粒,零件在保温过程中充分发生了再结晶,基体为A1固溶体,中间弥散分布Al-Si强化相。

扩散焊接头的主要缺陷是未焊合和孔洞,在焊接面清理不良、气氛中氧分压过高以及工艺参数选择不当时,会产生上述缺陷,尤其是工件边缘部分的焊缝,因应力状态不同,更易出现缺陷。

在 500倍显微镜下观察到焊缝处没有未焊合缺陷,但是局部有孔洞缺陷(图中黑色部分)。用扫描电镜对孔洞边缘部位进行成分分析,发现有大量的氧元素残留,说明孔洞处氧化物夹杂占据了大部分,主要是Al2O3。孔洞的产生可能和局部焊接面状态不佳、铝合金表面氧化皮去除不够充分、扩散也不够充分有一定的关系。扩散焊接中初始阶段时在温度和压力的作用下,粗糙表面的微观凸起点部位首先接触,然后产生塑性变形。在变形中表面吸附层被挤开,氧化膜破碎,表面上微观凸点被挤平,形成金属键连接。随着变形的继续,接触点区域逐渐扩大,其余未接触部分形成“孔洞”残留在界面上。在变形的同时,由于相变、位错等因素,表面上产生“微凸”,出现新的污染面,继续形成金属键连接。

第二阶段时晶界迁移,微孔开始收缩和消除,通过原子扩散和再结晶,界面晶界发生了迁移。界面上留下的空洞逐渐变小,继而大部分孔洞在界面上消失,形成焊缝,进而在界面处达到冶金连接。在实际焊接中,铝合金材料表面的氧化膜非常稳定,较难去除,残留在接触面之间的孔隙和氧化夹杂物会阻碍晶界的移动,使得界面晶界迁移困难,界面上留下的孔洞较难消失,这种情况在保温时间不够时更为明显。因此,如果保温时间不够或者界面氧化夹杂物太多,就会造成晶界迁移不够充分,在接触界面残留个别孔隙形成扩散焊接孔洞缺陷。因此扩散焊接中零件的表面状态和焊接工艺参数的合理选择对焊缝接头的质量至关重要。

3 结束语

本文对可热处理强化铝合金6063铝合金材料开展了扩散焊接工艺的研究,并对雷达产品结构相关样件进行了焊接试验,焊接后对基础试样及样件进行了密封性测试、强度测试和金相检测分析等测试,结论如下:

1 ) 采用扩散焊接对 6063铝合金进行工艺试验,焊接参数为焊接真空度 1 x 10_2 P a,焊接温度 550 °C ? 560 °C , 焊接保温时间 60 min。焊接后进行了抗拉强度测试,试板的平均抗拉强度为169.3 M Pa,是母材材料拉伸强度的7 3 . 6 % ,强度的下降和焊缝中局部有缺陷有一定的关系。

2 ) 显微金相组织研究结果表明,如果保温时间不够或者界面氧化夹杂物太多,待焊接面的晶界迁移不够充分,在接触界面容易残留孔隙,形成扩散焊接缺陷。