镍基高温合金球形粉末在生物医疗、激光熔覆、汽车制造、航空航天、创意设计、工业模具、科学研究等领域都有极为广泛的应用潜力。近年来,随着制造业不断的转型升级,向高端制造业不断发展,金属粉末材料在全球市场逐渐扩大,增材制造技术和设备不断成熟,未来金属粉末的需求会更大、品质要求会越高。

1 镍基高温合金球形粉末

镍基高温合金球形粉末是指粒度微米级的球形或者近球形镍基高温合金粉末。镍基高温合金是指在650~1 000℃高温下有较高的强度、抗氧化性和耐腐蚀性等高温性能较为良好的一类合金。粉末的粒度、形貌、氧氮氢含量、杂质、球形度、粒度分布、制备方法、制备粉末的原材料等直接影响粉末制件的性能,先进的粉末制备技术、设备和工艺是获得高品质球形粉末的关键,例如3D打印用金属粉末就需要高纯度、高球形度、细粒径和窄的粒径分布等要求。粉末的缺陷对合金性能也有严重的影响,而缺陷就来源于原材料的纯净度、氧氮含量、制备工艺、设备、人为因素和外界环境等。我国金属粉末的发展与国外相比,在设备制造、生产工艺、粉末质量及产品化等方面存在较大差距。

2 常用的生产工艺

金属粉末的生产方法很多,包括固体破碎法、球磨法、雾化法、电解法和化学法等。对于增材制造来说,需要的是球形粉末,雾化法被认为是生产增材制造用金属粉末*理想的方法。除此之外,旋转电极法也逐渐用于增材制造粉体材料的制备领域。

镍基高温合金球形粉末制备的基本工艺流程如下:母合金冶炼和加工→制粉→筛分→粉末性能检验。

2.1 母合金冶炼和加工

母合金熔炼技术对于制备高品质球形粉末起着决定性的作用,原材料中的杂质、氧氮氢含量等直接影响粉末质量。

按照母合金成分配料,并经真空感应熔炼浇注成棒状,取样进行化学成分分析,成分合格后机械加工成表面整洁的棒料。真空感应熔化气雾化法(VIGA法)和电极感应气体雾化法(EIGA法)制粉的母合金是金属棒材,而离子雾化法(PA法)制粉是使用的金属丝材,将得到的棒料经丝材拉制工艺,得到所需尺寸的丝材。

等离子旋转电极制粉技术(PREP法)原材料也是棒材,但PREP法制粉过程没有二次熔炼过程,所以为了获得高质量球形粉末,一般会将真空感应熔炼后的棒料剥皮后进行精炼,即电弧重熔或者电子束熔炼,精炼得到的棒料纯度更高、棒料合金性能更好、减少了成分偏析等缺陷,提高了后期制备的粉末性能,PREP法对于棒料要求较高,比如表面粗糙度、动平衡、棒料尺寸、圆度等。

2.2 制粉

目前,制备球形金属粉末主要有等离子旋转电极制粉技术(PREP法)、真空感应熔化气雾化法(VI-GA法)、电极感应气体雾化法(EIGA法)和等离子雾化法(PA法)。

2.2.1 真空感应熔化气雾化法(VIGA法)

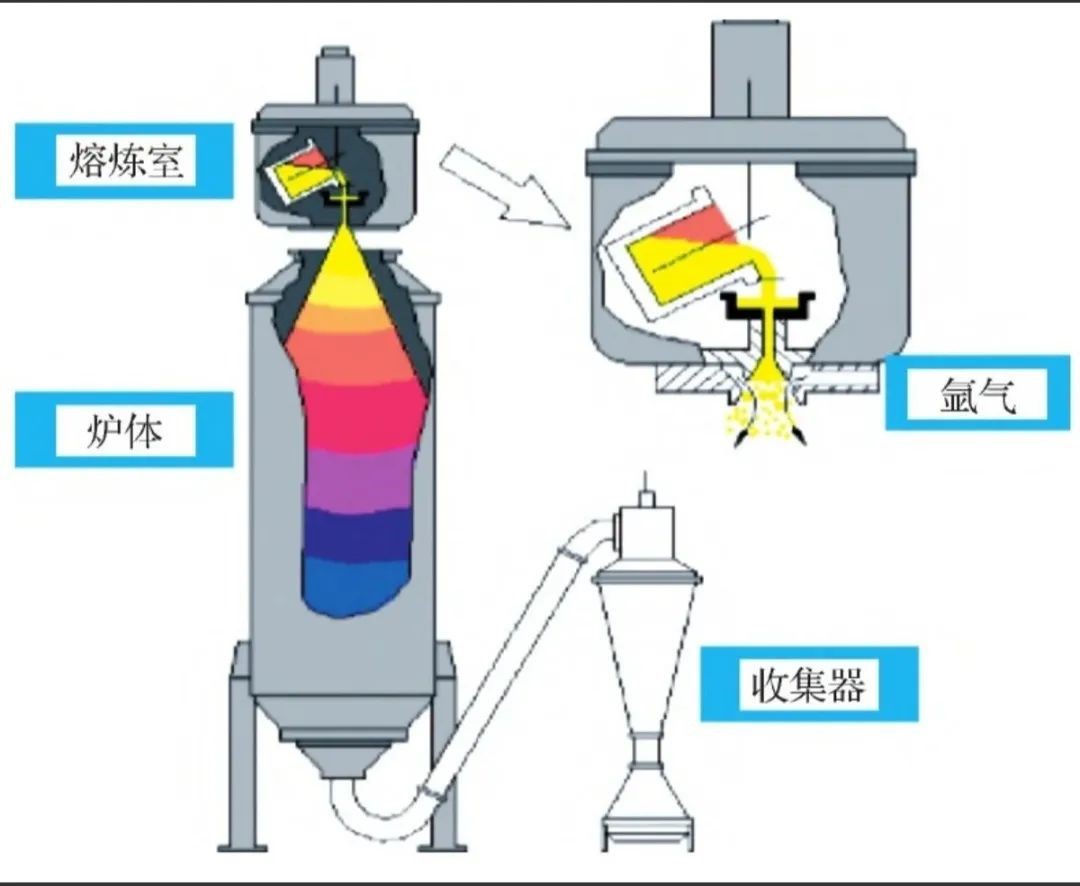

真空感应熔化气雾化法是指在真空环境下,使用线圈感应加热原理熔化炉料,达到一定温度后,熔炼室和雾化室充入雾化气体,然后开始浇钢液至中间包,通过喷嘴形成金属液流流入雾化室,然后利用高压惰性气体作为雾化介质来破碎连续的金属液流,从而迅速凝固成细小的颗粒,即金属粉末。图1为气雾化原理示意图。

图1 真空感应熔化气雾化法示意图

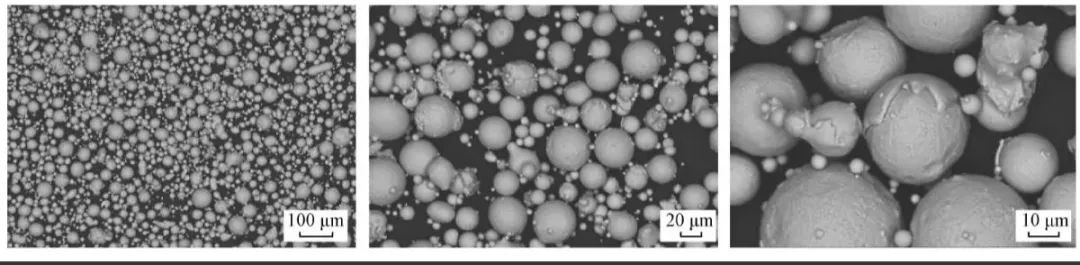

图2为真空感应熔化气雾化工艺生产的粉末,从表面形貌可见气雾化法所得粉末粒度分布分散,一般约几微米到一百多微米,球形度偏好,但存在卫星粉、黏连粉等。

图2 真空感应熔化氩气雾化法所制粉末的形貌

气雾化法制备的粉末存在大量非球形粉,且存在卫星粉、黏连粉、空心粉、粒度分散、非金属杂质较多等问题。

目前欧美国家的主流制粉方式为气雾化制粉。国内也有不少制造真空感应熔化气雾化设备的公司。

目前,使用真空感应熔化气雾化制粉,除了镍基高温合金粉末外,其他金属粉末材料有:不锈钢316L、17-4PH;钴基合金Co Cr Mo、Co Cr W、Co Cr Mo W;钛和钛合金TC4、TC11TA15、Ti Al4822、Ti2Al Nb;镍基合金FGH95、FGH96、FGH97、GH4169;稀有金属等。

2.2.2 等离子旋转电极制粉技术(PREP法)

等离子旋转电极制粉技术用于制备高反应性金属、耐热镍和钛合金等的金属粉末,该技术采用离心雾化的原理,在惰性气体环境下,等离子发生器与电极产生电弧,电弧的温度能迅速熔化快速旋转的棒料,熔融金属在表面张力的作用下进行离心雾化,离心雾化的小液滴在溅射室内快速凝固成颗粒,*后颗粒沉积落入收粉罐中,PREP法离心雾化原理见图3。

图3 等离子旋转电极制粉离心雾化示意图

1—棒料;2—等离子发生器;3—液态金属膜;4—等离子火焰;5—溅射室。

等离子旋转电极制粉技术生产的粉末具有球形度好、粒度集中、表面光洁度高、气体含量低、纯净度高等优点。

据了解,国内制造等离子旋转电极制粉设备的公司,制造的等离子旋转电极制粉设备的原理图如图4所示。采用此原理工作的PREP设备,棒料的旋转单纯的依靠电机带动,目前能达到10 000~15 000 r/min,该转速制得的粉末粒度D50基本都大于100μm。

图4 国内等离子旋转电极制粉设备原理图

1—抽真空口;2—舱室;3—棒料;4—电机;5—等离子发生器。

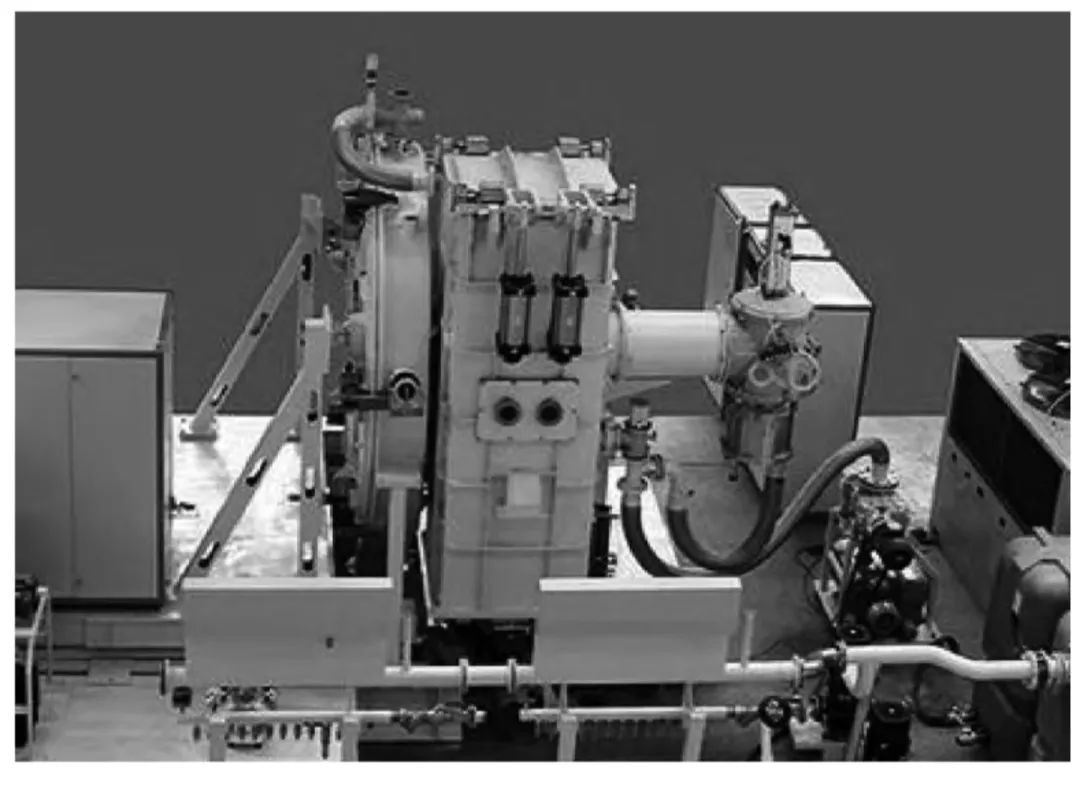

目前,俄罗斯的等离子旋转电极制粉设备是*世界的,图5是俄罗斯Granule 2000型等离子旋转电极制粉设备,其设计原理和结构与图4完全不同,静态真空系统、动态真空系统、等离子发生器、棒料旋转系统、舱室设计、加料设计、气体系统等都优于国内的PREP设备设计,Granule 2000型等离子旋转电极制粉设备转速能达到20 000~25 000 r/min。

图5 俄罗斯某等离子旋转电极制粉设备

俄罗斯*新一代Granule 2500型等离子旋转电极制粉设备的棒料转速能达到25 000~30 000 r/min,整体设计与上一代Granule 2000型差不多,核心是改善了电极旋转系统,使得转速更高更稳定,制得的球形粉末粒度越小。PREP制粉法中,粉末粒度与棒料转速成反比,即转速越快,粉末粒度越小,该设备的转速比国内PREP设备提高了一倍多,当然粉末更细。目前有不少推导的PREP法粉末粒度计算公式,公式有一个经验值,该经验值由10 000 r/min左右的转速得来,只能起参考作用。国内已经有使用Granule 2000型等离子旋转电极制粉设备的公司,其棒料转速能达到20 000~25 000 r/min,该设备制得的粉末粒度D50大约60μm,粉末较细,但粉末质量不错,球形度高、氧氮增量低、空心粉少、粒度集中、不存在卫星粉等。

2.2.3 等离子雾化法(PA法)

等离子雾化法(PA法)是一种用等离子枪雾化金属液滴制备球形粉末的方法。此方法*早由M.Enteza Rian等提出,后于1998年申请专利,现加拿大AP&C公司是全球等离子雾化技术的*者,该公司拥有该设备成套技术专利。

等离子雾化法实质也是一种气雾化制粉技术,其原理是:在惰性气体保护下,使用等离子枪加热合金丝材,熔化、蒸发成金属蒸汽,随后通过气淬冷却技术,让饱和的金属蒸汽快速团聚、形核、长大,得到超细合金粉末。等离子体雾化法制备的合金粉末粒径分布较窄,为10~150μm,50μm以下粉末约占40%,细粉收得率极高;此外,PA法制备的粉末也具有较高的球形度和较低的杂质含量。PA法主要缺点是:原材料是较细的丝材,而丝材原料的制造成本比母合金棒料高,且制粉效率低。

目前,加拿大AP&C公司的等离子雾化设备装备有全自动监控系统和气体回收装置,保证了粉末质量稳定性,同时通过气体回收降低了生产成本。该项技术已经应用于大规模生产高品质球形金属粉末,粉末种类涉及纯钛及钛合金、镍基合金等。

2.2.4 电极感应气体雾化法(EIGA法)

电极感应熔化气雾化法(EIGA法)是一种不使用陶瓷坩埚的超洁净气体雾化制粉技术,兼具气雾化生产效率高、产量大、粉末粒径细小等特点,EIGA法雾化制粉原理:在惰性气体保护下,将母合金棒料安装在送料装置上,以一定的旋转速度和下降速度进入下方锥形线圈,棒料*通过锥形超高频感应线圈加热逐渐熔化,形成直径大小连续可控的合金液流,在重力作用下熔体液流直接流入或滴入下方的雾化室,在高压惰性气体作用下,将合金液流破碎成小液滴,小液滴在雾化室内在自身表面张力作用下,迅速球化并凝固形成金属粉末。

在EIGA法制粉技术中,母合金的整个熔化过程不使用坩埚以及导流嘴等耐火材料,减少了非金属杂质的引入;相比于VIGA法制得的粉末,EIGA法粉末粒度较小,不存在大量的片状物,粉末粒度Dv(50)可控制在50~100μm左右;生产效率较高。

德国ALD公司通过优化电极感应气雾化技术工艺,先后设计开发了多种型号电极感应气雾化制粉炉设备,用于钛及钛合金粉末材料的科研和生产,该类设备在全球范围内获得推广。日本OSA-KA钛公司采用电极感应气雾化法制备的Ti6Al4V粉末中位粒径Dv(50)约40微米左右,粉末球形度高,卫星颗粒少,非金属夹杂少,在增材制造领域获得应用。

2.3 粉末筛分

粉末筛分是为了获得所需粒度的粉末,根据所需粉末的尺寸与杂质尺寸的不同,除去部分杂质。

筛分机在为真空状态或者惰性气体保护下工作,为防止粉末在筛分过程中被氧化。

筛分工艺的主要参数是振动筛振幅和振动频率。一般情况下,VIGA法制粉的原粉都应该经过100目的预筛,以防雾化过程产生的较大的异形物体损坏、堵塞筛网。

3 存在的问题和改进设想

高品质球形金属粉末主要就是高纯净度、低氧氮含量的球形粉末,而粉末的夹杂主要是非金属夹杂(陶瓷、橡胶)和金属夹杂(铁屑、其它合金粉),主要来源于母合金(坩埚、原材料)、制粉过程(坩埚、中间包、金熔炼密封圈、制粉炉内等)、筛分(密封圈、筛机、筛网、人为因素、外界环境)、储粉罐、粉末转运等;母合金熔炼工艺、惰性气体纯净度、制粉炉真空度、储粉方式和密封性等影响氧氮含量。

高品质球形金属粉末的制备需加强高纯净原材料熔炼技术;加强制粉全过程的外来夹杂的控制,即车间环境(车间清洁、地面)、制粉炉、坩埚、中间包、原料等的清洁;粉末导出、转运过程中避免粉末人为接触和暴露在空气中;确保筛分机清洁和环境(建设洁净室),筛分过程避免人为因素的影响,采用取样方式和取样器;杂质除了使用筛分工艺除杂,还可以使用静电除杂工艺去除非金属夹杂,非金属夹杂能除去率高达95%,带磁性的金属夹杂可使用磁力除杂工艺去除;还需加强粉末储存方式和环境状况的提升。高品质球形金属粉末是金属粉末发展的趋势,品质越高,才能制造更高端、更实用、更安全、更好的粉末冶金产品。