铜粉是粉末冶金制品生产使用的重要原料。国际工业性铜粉的生产开始于2o世纪2o年代,当时使用的生产方法为还原铜氧化法和电解法。50年代以后,国际上出现了新的铜粉生产方法— — 置换沉淀法和水冶法,后来,又出现了雾化法 。

我国于1958年开始了铜粉的试制工作。当时进行的是电解铜粉的生产试验。

60年代中期,电解铜粉试制获得成功并投人小批量生产。

70年代中期,我国建立了第一条电解铜粉的生产线。

80年代至90年代,随着我国国民经济的迅速发展,铜粉用量大幅度增加。为了满足市场需求,国内一些大型企业通过挖潜革新和进行技术改造,使铜粉产量翻了几番。在此期间,相继建立和发展了十多个铜粉生产企业,全国铜粉的生产能力达到4000t左右,年产量平均约1400t 。

01

铜粉的主要生产方法

铜粉的生产方法主要有电解法,水雾化法和氧化还原法3种。

化学还原法:化学还原法制备铜粉虽有其独到的优点,如设备简单、工艺流程短、易工业化生产等,但是,使用的还原剂有甲醛、抗坏血酸、次亚磷酸钠、水合肼等,由于剧毒、成本等因素,仍需寻找更为合适的还原剂。

电解法:电解法生产历史悠久,工艺成熟。用电解法生产的铜粉,具有树枝状的微观形状,还有比表面发达、纯度高、成形性能好等特点,因而广泛应用于粉末冶金制品、电碳制品、铜基摩擦材料、金刚石制品和电工合金等生产领域,目前在我国仍有广阔的市场。然而,用电解法生产铜粉有着严重污染环境和能耗高的缺点。电解法生产的铜粉纯度较高,比表面积较大因而压制性好,但是生产能耗高从而成本高,环境污染严重,同时电解铜粉因其流动性差,不能满足高性能粉末冶金产品(如粉末冶金含油轴承)的需求,所需的低松装密度雾化铜粉主要从国外进口。

02

雾化法

在铜粉生产方面,能够替代电解法的,当首推雾化制粉法。

雾化法和电解法相比能耗低、成本低、无污染,已成为当今铜粉生产技术的发展趋势。雾化法可生产低松装密度的铜粉,但技术要求较高,我国近几年来才开始着手研究这项技术,因此本文从雾化介质、氧化还原、还原、雾化方式、熔炼、破碎球磨等工序对雾化铜粉的生产技术进行分析与总结。

1 雾化介质

雾化铜粉是铜基粉末中的一种,它是由气雾化或水雾化法制造的,这两种方法的主要区别在于所采用的雾化介质不同,其制粉的原理是一样的。

根据不同气体介质可分为空气雾化、氩气雾化,同时为了获得更细的粉末采用超音速雾化。但是由于气雾化法生产的铜粉粉末多呈球形或泪滴形,存在松装密度大、烧结时接触面积小(小于电解铜粉的枝梢部分的接触面积),成形性差,无法替代电解铜粉,且气雾化成本高,气体回收净化技术难度大。

目前世界普遍采用的水雾化+氧化还原法(现在AOR法)生产的铜粉,表面加以改性,其微观形状为不规划珊瑚状,比表面发达,成形性好,既具有电解铜粉低的松装密度(一般为1.5~3.0g/cm3),又具有水雾化铜粉良好的流动性(一般流动性小于35s/50g),而且工艺性能稳定,故能取代大部分电解铜粉。

2 低松装密度水雾化铜粉

2.1常规生产工艺

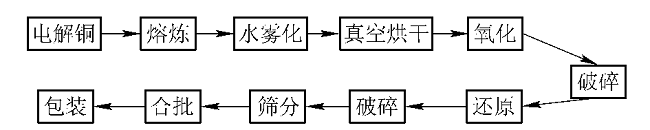

低松装密度水雾化铜粉的常规生产工艺流程如图1所示。

图1低松比水雾化铜粉常规生产工艺流程

以电解铜为原料(其纯度不低于99.95%),采用水雾化工艺生产铜粉,然后将水雾化铜粉在一定温度、一定时间内进行氧化。通过氧化,使水雾化铜粉加以表面改性而获得的海绵状铜粉,其松装密度明显降低,流动性稍变差。在氧化过程中,氧化粉末有结块现象,因此需要破碎。在氢气中还原后粉末结成块状,易破碎,还原后粉末氧含量不大于0.2%(质量分数),表明还原充分。由于不同用户对粉末的粒度和松装密度要求不同,为了保证产品性能稳定,还原后的粉末需进行分级,然后根据使用的不同要求进行合批,包装后即成成品。

随着科学技术的不断进步,客户对低松比水雾化铜粉的要求越来越高,经过不断研究和探索,其工艺技术已在常规生产工艺的基础上取得了长足的进步,降低了生产成本,提高了产品质量。

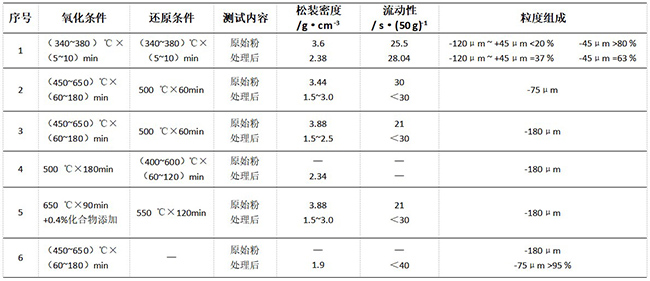

2.2 水雾化+氧化还原(AOR法)

采用高压水雾化制取铜粉,真空干燥后采用动态氧化/还原处理对铜粉表面进行改性,降低粉末松装密度。水雾化铜粉的氧化是铜粉表面改性的关键,静态氧化速度慢,粉末易结块,工艺过程容易控制,动态氧化可增大粉末氧化接触面积,氧化速度快,粉末结块程度轻,但工艺过程较难控制。表1为采用动态氧化/还原处理法对各种不同氧化还原工艺处理后铜粉的性能对比。

表1 不同氧化还原工艺对比

在氧化过程中,空气中的氧原子从铜粉表面向内扩散,形成的氧化铜或氧化亚铜的真密度(分别为6.31g/cm3和5.88g/cm3)都比铜小(8.9g/cm3),粉末体积发生膨胀,因此,粉末氧化程度越高,松装密度越低,但另一方面由于松装密度下降,一定质量如50g)粉末的体积增大,这样使得通过一定直径漏孔的时间变长,这就是粉末流动性下降的原因,故需控制好氧化温度和时间。若在氧化过程中添加铜的化合物,该添加剂和铜粉、氧气通过气相反应促进铜粉的氧化,缩短了同样氧化程度所需的氧化时间。在还原过程中,粉末中的氧原子被还原出来,其表层形成了外部为多孔海绵状、内部为致密铜芯的不规则状组织,这就是粉末松装密度下降的主要原因。

2.3 水雾化+还原

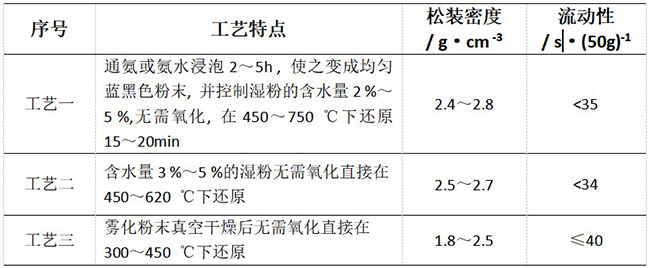

水雾化+氧化还原法(AOR法)生产的铜粉,工艺流程长、复杂,高温氧化时粉末烧结严重,需经破碎处理,能耗大,成本高,劳动强度大,工序效率低,运送成本高。现经过改进,可不经氧化直接进行还原生产出低松装密度的雾化铜粉。表2为各种不经氧化直接还原处理后的工艺对比。

表2 各种不经氧化直接还原处理后的工艺对比

雾化法生产的粉末颗粒为类球形,其粉末松装密度大。工艺1采用氨水浸泡是借助于氨水对铜的腐蚀和铜在高温下被氧化还原的综合作用,加速铜粉的颗粒形状和内部结构的改变,从而获得海绵状铜粉,降低粉末松装密度;工艺2雾化脱水后含水量3%~5%,松装密度在2.5~2.9g/cm3的湿粉直接还原烧结,湿粉中所携带的水分在还原过程中汽化使得铜粉能与还原性气体接触充分,还原反应彻底,能够直接得到松装密度在2.5~2.7g/cm3的低松比铜粉;工艺3通过对各项雾化工艺参数进行计算调整,改进喷嘴结构、漏嘴孔径和雾化桶结构,实现雾化速度精确可控,达到最佳的水雾化效果,使熔液

在雾化过程中频繁碰撞破碎成粉并进而团聚,形成细颗粒团聚不规则状。此时粉末的松比已为2.5~3.5g/cm3,不需要经过单独的氧化、破碎工序,直接进入还原烧结工序,最后得到细颗粒团聚的不规则粉末,松比在1.8~2.5g/cm3。

2.4 雾化方式

根据粉末颗粒形状越不规则,粉末松比越低的原则,采用水雾化铜粉经表面改性处理,以达到不规则形状,从而实现低松比,这种工艺对水雾化工艺本身要求不高。而水雾化后无需表面改性处理,就可以得到不规则低松比的要求,则对水雾化技术提出了更高的要求,雾化过程是工艺技术的关键所在。表3为各种雾化方式的对比效果。

表3 各种不同雾化方式的对比效果

由于环孔喷嘴(即在以金属液流的中心孔为圆心的圆周上等距离分布若干数量的小圆孔形喷嘴能形成封闭式的环状V形喷射,具有金属液流不易偏离雾化焦点,各向传质热均匀,粉末粒度小而相对集中,成粉率高等优点。

方式一,采用20个孔径为1.6~1.8mm的喷嘴,角度在35°~45°之间,雾化水压在12~19MPa,金属铜液温度控制在1160~1200℃,漏嘴孔径在4~5mm进行雾化,最后得到松比为2.5~2.7g/cm3的不规则粉末。

方式二,在传统水雾化喷嘴下方增加额外冷却喷嘴的水-水急冷组合二次雾化技术,该技术由于二次雾化效应,可使部分尚未凝固的粉末进一步被破碎,从而使粉末细化,同时由于二次雾化水的急冷效果,可使粉末冷却速度由103K/s增加到104K/s,该冷却速度的提高,可使粉末含氧量降低,颗粒外形变得更加不规则。

方式三,在水-水急冷组合二次雾化技术思路上,采用新型喷嘴结构,控制水雾化的水/金属熔液流的比值,加大金属熔液流的冷却效果,在高压水冲击下,金属熔液流雾化形成了细微不规则小颗粒。环形多焦点喷射水流进行雾化,喷射水流可形成一个主焦点和多个辅焦点,对铜液粒进行多次击打和冷却,改变了现有技术雾化水流的单焦点、一次击打的惯例和定势,使铜粉粒度更小。方式三,采用8~12个孔径为1.8~2.6mm的喷嘴,喷嘴的喷流扇形角9°~25°,喷嘴的喷射主焦点的水柱夹角在25°~45°之间,雾化水压在8~15MPa,金属铜液温度控制在1150~1250℃,漏嘴孔径在3~6mm进行雾化,最后得到松比为1.8~2.5g/cm3的不规则粉末。

2.5 熔炼

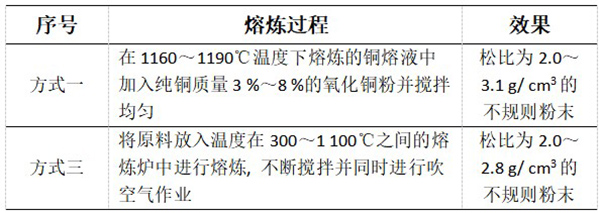

在雾化工序之前,最重要的工序就是熔炼。通过控制铜的熔炼过程也同样可以达到降低铜粉的松装密度的效果。表4为两种不同铜的熔炼过程对比。

表4 两种不同铜的熔炼过程对比

方式一,在1160~1190℃温度下熔炼的铜熔液中加入纯铜质量3%~8%的氧化铜粉并搅拌均匀,从而降低铜熔液表面张力并增加铜熔液黏性,使得在其后的雾化过程中更易得到不规则形状的粉末。但该方法需要使用纯铜质量3%~8%的氧化铜粉,生产成本高,其该法生产的铜粉热阻值高,导热性能较差,不能用于生产IT行业使用的热导管。

方式二,将原料放入温度在300~1100℃之间的熔炼炉中进行熔炼,不断搅拌并同时进行吹空气作业。该方法用进行吹空气作业替换现有的使用加入氧化铜粉,通过控制铜的熔炼过程来降低铜粉的松装密度,该方法的优点是不使用氧化铜,降低了生产成本,同时通过吹空气作业对铜粉进行氧化,通过还原工序控制铜粉达到团化效果,热阻值低,导热性能好,该法生产的铜粉可以用于生产IT行业使用的热导管。

2.6 破碎球磨

铜粉的松装密度与粉末颗粒形态有较大的关系,如果能将球状或类球状的铜粉颗粒进行变形,使其成为其他非球形或片状或鳞片状,即可降低铜粉的松装密度。王有林等[25]基于此原理和事实,将经雾化生产的铜粉在常温下直接用搅拌磨或高效球磨机等高效破碎装置进行球磨,使雾化铜粉在高效破碎装置中的碾压作用下发生形变,从而将球状或类球状的铜粉末颗粒改变成片状或鳞片状,通过改变铜粉末的形态来降低粉末的松装密度。该技术在进行铜粉末变形后,可以再进行部分氧化或完全氧化,还原,或者在添加活化剂条件下进行退火或还原,或者再继续进行形变加工,中国专利公开CN1292861C也采用密度为3.0~6.5g/cm3粒径为0.5mm或0.5mm以下的介质球,通过高能球磨机,压缩铜粉颗粒使之塑性变形,将其制成片状。中国专利公开号CN101524760A采用1~2μm的球形铜粉为原料,配合一定数量比例的直径为1~2mm的氧化锆为磨介球,同时添加一定比例的助磨剂和分散剂,球磨一定时间后将铜粉浆料过滤,真空干燥,得到片径小于20μm的片状铜粉。无论采用哪种改进后的工艺进行雾化铜粉的生产,都需要进行还原,而还原后的铜粉,呈块状,有时板结严重,需要破碎球磨。根据上述原理和具体实例,若前面有任何工序没有控制好产品质量,可以通过破碎球磨对其进行补救,并确保最终产品符合客户质量要求。

3 结语

低松装密度雾化铜粉既具有电解铜粉低的松装密度,又有雾化铜粉良好的流动性,是未来逐步代替电解铜粉的首选产品。本文通过对雾化铜粉现有生产工艺技术进行倒推式分析总结,根据各工序对比最佳工艺,提出以下更加合理的生产工艺如图2,以便各生产企业进行借鉴并不断优化改进。

图2 低松比水雾化铜粉新生产工艺流程

该工艺流程具有以下优点:

(1)该工艺流程比常规的生产流程更短,减去了真空干燥、氧化、破碎工序,降低了劳动强度,节约了生产成本。

(2)该工艺流程多个工序(如熔炼、雾化、还原和球磨)可以控制粉末形貌和粒度,保证了产品质量。

水雾化制粉,加上氧化还原等后续处理工艺,成功研制开发了符合环保需要的低松装密度雾化铜粉。

雾化铜粉的工艺流程为:电解铜块—熔炼—雾化—氧化---还原---破碎---抗氧化处理----筛分---合批—成品

1 .雾化:工业化的雾化铜粉生产分气雾化法和水雾化法两种。生产实践证明,水雾化生产效果比气雾化好。

2. 氧化:氧化过程对生产高性能低松装密度铜粉的影响极大。在生产中发现,氧化方式、氧化时间及氧化温度对粉末的氧化效果影响很大。特别是在相同的氧化时间和氧化温度条件下,氧化方式对氧化效果的影响尤其大。

氧化方式分为静态及动态两种方式。静态氧化时,铜粉氧化速度十分缓慢,而且容易结块;动态氧化则不然,故其氧化效果甚佳。如在5000c/3h条件下,静态氧化铜粉动态氧化含氧量7.5%,松装密度3.80g/cm3; 动态氧化铜粉含氧量18.7%,松装密度2.32g/cm3。

当然,在氧化过程中,适当的氧化温度和氧化时间也很重要,这里不再论述。

3. 还原:还原过程相对比较简单,还原温度一般为4oo一6o0℃ ,时间60—120min。

4 .破碎:还原后的铜粉,呈块状,有时板结严重,需要破碎。但须注意,破碎方式对成品的松装密度影响很大,它能直接影响成品的成形性能。普通滚动球磨,仅只磨15~30min,就会使松装密度从2.49g/cm3提高到3.3g/cm3。

为了克服该问题,使用专业的破碎装置,使用时不会提高粉末的松装密度,而且破碎效率高,效果十分理想。

5 .抗氧化处理“”铜粉由于自身特点,容易氧化,我们采用自己开发的氧化剂处理后,其抗氧化效果可达2年之久。

粉末性能

1 .粉末形貌

采用水雾化生产的低松装密度雾化铜粉,其微观形状为珊瑚不规则状,比表面发达,成形性好,能够替代电解铜粉.

2 .粉末性能

化学成分如下:

cu: >99.8%; fe:<0.015;酸不溶物:<0.016;杂质总和:<0.2;氢损:<0.12

工艺性能如下:

松装密度:2.28g/cm3; 生坯密度:6.39g/cm3;生坯强度:13.45mpa;粒度分布(%/um):75um :0 ;63-75um:15.9;45-63um:21.7;45um:62.4

4 应用结果

用水雾化法生产的铜粉,由于微观形状呈不规则状,氧含量低,成形性好,工艺性能稳定,故能替代电解铜粉。应用于铁基制品及对生坯强度要求较高的铜基摩擦材料、电碳制品中,经过国内几家知名的粉末冶金和电碳企业大量使用,效果十分理想。

雾化铜粉在抗氧化效果方面比电解铜粉好,在相同条件下,雾化法铜粉抗氧化效果比电解铜粉高1倍。这一点对使用铜粉的金刚石工具生产企业尤为重要,因为这些企业铜粉一次用量较少,因而要求粉末的保质期长,抗氧化效果好。使用结果令用户满意。

5 结论

(1)使用水雾化法成功地生产出低松装密度铜粉。该方法完全可以替代污染环境、能耗高的电解法,从而开辟了高性能铜粉生产的新工艺。

(2)水雾化法铜粉具有形状不规则、成形性好、抗氧化性好等优点,在应用方面完全可以替代电解铜粉。