一、定义

金属粉体是指尺寸小于1mm的金属颗粒群。包括单一金属粉体、合金粉体以及具有金属性质的某些难熔化合物粉体,是粉末冶金的主要原材料。

二、发展历史

金属粉末的制取和应用渊源久远。古代曾用金、银、铜、青铜及其某些氧化物粉末作涂料,用于陶器、首饰等器具的着色、装饰。20世纪初,美国人库利吉(W.D.Coolidge)用氢还原氧化钨生产钨粉以制取钨丝,是近代金属粉末生产的开端。此后用化学还原法制取了铜、钴、镍、铁、碳化钨等多种粉末,促进了早期粉末冶金制品(含油多孔轴承、多孔过滤器、硬质合金等)的发展;此时还发明了羰基法以制取铁粉和镍粉。30年代先是用涡流研磨法制取铁粉,后来用固体碳还原法生产铁粉,成本很低。30年代初还出现了熔融金属雾化法。这种方法起初用来制取低熔点金属如锡、铅、铝等粉末,到40年代初发展成为用高压空气雾化制取铁粉。50年代开始用高压水雾化制取合金钢和多种合金粉末。60年代研究出多种雾化方式生产高合金粉末,促进了高性能粉末冶金制品的发展。70年代以来出现了多种气相和液相物理化学反应方法,制取有重要用途的包覆粉末和超细粉末。

三、产品分类

铁粉、锌粉、银粉、铜粉、镍粉、硒粉、铝粉、铝银浆、合金粉、钨粉、钼粉、钴粉、钛白粉、钽粉、锡粉、铅粉、其它金属粉。

四、主要性能

金属粉末属于松散状物质,其性能综合反映了金属本身的性质和单个颗粒的性状及颗粒群的特性。一般将金属粉末的性能分为化学性能、物理性能和工艺性能。化学性能是指金属含量和杂质含量。物理性能包括粉末的平均粒度和粒度分布,粉末的比表面和真密度,颗粒的形状、表面形貌和内部显微结构。工艺性能是一种综合性能,包括粉末的流动性、松装密度、振实密度、压缩性、成形性和烧结尺寸变化等。此外,对某些特殊用途还要求粉末具有其他的化学和物理特性,如催化性能、电化学活性、耐蚀性能、电磁性能、内摩擦系数等。金属粉末的性能在很大程度上取决于粉末的生产方法及其制取工艺。粉末的基本性能可用特定的标准检测方法测定。粉末粒度及其分布的测定方法很多,一般用筛分析法(>44μm)、沉降分析法(0.5~100μm)、气体透过法、显微镜法等。超细粉末(<0.5μm)用电子显微镜和 X射线小角度散射法测定。金属粉末习惯上分为粗粉、中等粉、细粉、微细粉和超细粉五个等级。

五、金属粉末的制备方法

5.1 物理化学法

5.1.1 还原法

金属氧化物及盐类的还原法是一种应用最广泛的粉末制备方法。可以采用固体碳还原铁粉和钨粉,用氢或分解氨制取钨、钼、铁、铜、钴、镍等粉末;用转化天然气和煤气可以制取铁粉等,用纳、钙、镁等金属作还原剂可以制取钽、铌、钛、锆、钍、铀等稀有金属粉末。金属氧化物及盐类的还原法基本原理为,所使用的还原剂对氧的亲和力比氧化物和所用盐类中相应金属对氧的亲和力大,因而能够夺取金属氧化物或盐类中的氧而使金属被还原出来。由于不同的金属元素对氧的作用情况不同,因此生成氧化物的稳定性也不大一样。可以用氧化反应过程中的△G的大小来表征氧化物的稳定程度。如反应过程中的△G值越小,则表示其氧化物的稳定性就越高,即其对氧的亲和力越大。

其优点是操作简单,工艺参数易于控制,生产效率高,成本较低,适合工业化生产;缺点是只适用于易与氢气反应、吸氢后变脆易破碎的金属材料。

5.1.2 金属热还原和还原化合法

金属热还原是,被还原的原料可以是固态的、气态的,也可以是熔盐。后二者相应的又具有气相还原和液相沉淀的特点。金属热还原剂法在工业上比较常用的有:用钙还原TiO2、ThO2、UO2等;用镁还原TiCl4、ZrCl4、TaCl5等;用钠还原TiCl4、ZrCl4、K2ZrF6、K2TaF7等;用氢化钙(CaH2)共还原氧化铬和氧化镍制取镍铬不锈钢粉。

还原化合法是指用碳、碳化硼、硅、氮与难熔金属氧化物的作用而得到碳化物、硼化物、氮化物的方法。

5.1.3 电解法

电解法是通过电解熔盐或盐的水溶液使得金属粉末在阴极沉积析出的方法。用电解法几乎可以制取所有金属粉末,生产铜粉、银粉、锡粉尤为适宜。电解制粉又可分为水溶液电解、有机电解质电解、熔盐电解和液体金属阴极电解。

其优点是制取的金属粉末纯度较高,一般单质粉末的纯度可达 99.7%以上;另外,电解法可以很好的控制粉末的粒度,可以制取出超精细粉末。但是电解法制粉耗电量大,制粉成本较高。电解水溶液可以生产 Cu、Ni、Fe、Ag、Sn、Fe- Ni 等金属(合金)粉末,电解熔盐可以生产Zr、Ta、Ti、Nb 等金属粉末。

5.1.4 羟基法

将某些金属(铁、镍等)与一氧化碳合成为金属羰基化合物,再热分解为金属粉末和一氧化碳。这样制得的粉末很细,纯度很高,但成本高。工业上主要用来生产镍和铁的细粉和超细粉,以及 Fe-Ni、Fe-Co、Ni-Co等合金粉末。

5.1.5 化学置换法

化学置换法是根据金属的活泼性强弱,用活泼性强的金属将活性较小的金属从金属盐溶液中将其置换出来,将置换所得到的金属(金属粉粒)用其他方法进一步处理细化。此法主要应用于 Cu、Ag、Au 等不活泼金属粉末的制备。

5.2 机械法

5.2.1 雾化法

雾化法属于机械制粉法,是直接击碎液体金属或合金而值得粉末的方法,应用较广泛,规模仅次于还原法。雾化法又称喷雾法,可以制取铅、锡、铝、铜、镍、铁等金属粉末,也可用于制取青铜、黄铜、碳钢、合金钢等合金粉末的生产。

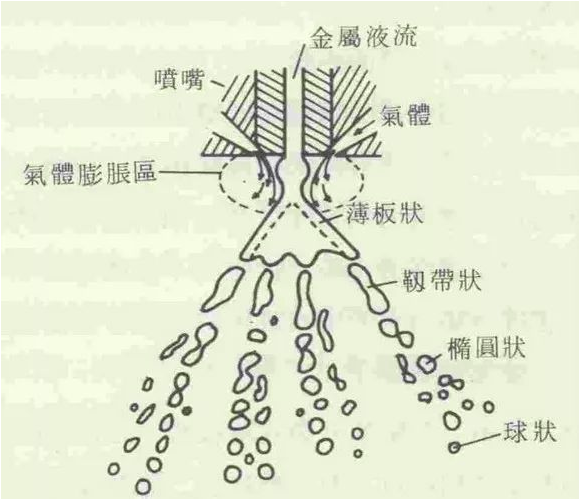

图1 气体雾化法生产粉末

雾化法一般是利用高压气体、高压液体或高速旋转的叶片,将经高温、高压熔融的金属或合金破碎成细小的液滴,然后在收集器内冷凝而得到超细金属粉末,该过程不发生化学变化。雾化法是生产金属及合金粉末的主要方法之一。雾化的方法很多,如双流雾化、离心雾化、多级雾化、超声雾化技术、紧耦合雾化技术、高压气体雾化、层流雾化、超声紧耦合雾化和热气体雾化等。

雾化粉末具有球形度高、粉末粒度可控、氧含量低、生产成本低以及适应多种金属粉末的生产等优点,已成为高性能及特种合金粉末制备技术的主要发展方向,但雾化法具有生产效率低,超细粉末的收得率不高,能耗相对较大等缺陷。

5.2.2 机械粉碎法

固体金属的机械粉碎是一种独立的制粉方法,其机理的发展与固体应变的最终状态以及粉碎中裂纹的形成和扩展密切相关。同时,又作为某些制粉方法不可缺少的补充工序。例如研磨电解制得的硬脆阴极沉淀物,研磨还原制得的海绵状金属块等。因此,机械粉碎法在粉末生产中占有重要的地位。

粉碎方式由于物料的性质以及要求的粉碎细度不同,粉碎方式也不同。按施加外力作用方式不同,物料粉碎一般通过挤压、冲击、磨削和劈裂集中方式进行,各种粉碎设备的工作原理也多以这几种原理为主。

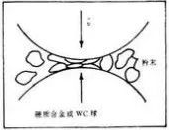

其中,球磨法主要分为滚动球法和振动球磨法。该方法利用了金属颗粒在不同的应变速率下因产生变形而破碎细化的机理。其优点是对物料的选择性不强,可连续操作,生产效率高,适用于干磨、湿磨,可以进行多种金属及合金的粉末制备。缺点是在粉末制备过程中分级比较困难。

图2 高能球磨法制备金属粉末示意图

5.2.3 研磨法

研磨法是将压缩气体经过特殊喷嘴后,喷射到研磨区,从而带动研磨区内的物料互相碰撞,摩擦成粉;气流膨胀后随物料上升进入分级区,由涡轮式分级器分选出达到粒度的物料,其余粗粉返回研磨区继续研磨,直至达到要求的粒度被分出为止。由于研磨法采用干法生产,从而省去了物料的脱水、烘干等工艺;其产品纯度高、活性大、分散性好,粒度细且分布较窄,颗粒表面光滑,被广泛地应用于非金属、化工原料、颜料、磨料、保健药品等行业的超细粉碎中。但研磨法也存在设备制造成本高,在金属粉末的生产过程中,必须使用连续不断的惰性气体或氮气作为压缩气源,耗气量较大,只适合脆性金属及合金的破碎制粉等不足。

5.3 总结

随着技术的进步,金属粉末在冶金、化工、电子、磁性材料、精细陶瓷、传感器等方面均得到开发应用,显示了良好的应用前景,且金属粉末呈现出向高纯、超细(纳米)方向发展的趋势。虽然超细金属粉末的制备方法多种多样,可根据用途和经济技术要求选用不同的方法,但每种方法都有一定的局限性,存在许多需要解决和完善的问题。

当前,制取金属粉末应用最广泛的方法当属还原法、电解法和雾化法;另外在传统生产工艺的基础上进行改进,得到了许多新型的的生产工艺和方法,如超声雾化法、旋转盘雾化法、双辊及三辊雾化法、多级雾化法、等离子旋转电极法、电弧法等。金属粉末的制取方法中,虽然不少方法已经得到实际应用,但仍存在着两个主要问题,即规模较小和生产成本高。为了促进金属粉末材料的发展应用,必须对不同的方法加以综合利用,取长补短,开发出生产量更大、成本更低的工艺方法。

六、主要用途

(一)焊条、火焰切割工艺用铁粉。

(二)喷涂、喷焊、熔烧焊用Ni-Cr-B-Si、Fe-Cr-B-Si、Co-Cr-W等合金粉末和镍包铝或三氧化二铝、镍或钴包碳化钨等包覆粉末。用以强化工件表面的耐磨、耐热和耐蚀性能。

(三)火箭固体燃料用超细铝粉。

(四)催化剂用镍、铁、钴粉。

(五)离合器、录音带、复印机用磁性粉末,如铁基合金粉等。

(六)炸药、焰火用铁、镍、钴、锰、镁、铝、铝镁合金等粉末。

(七)脱氧剂、化学试剂、金属热还原剂、置换剂等用铝、镁、铁粉等。

(八)表面着色、装饰、涂料颜料、油漆用铝、铜等粉末。

(九)表面加工用钢丸、青铜喷丸等。

(十)金属电化学沉积用铁粉和铜粉。

七、参考标准

GB/T 11105-1989 金属粉末压坯的拉托拉试验

GB/T 11106-1989 金属粉末用圆柱形压坯的压缩测定压坯强度的方法

GB/T 13390-1992 金属粉末比表面积的测定 氮吸附法

GB/T 13390-2008 金属粉末比表面积的测定 氮吸附法

GB/T 1479-1984 金属粉末松装密度的测定 第一部分:漏斗法

GB 1480-1984 金属粉末粒度组成的测定 干筛分法

GB/T 1480-1995 金属粉末粒度组成的测定 干筛分法

GB 1481-1984 金属粉末(不包括硬质合金用粉末)在单轴压制中压缩性的测定

GB/T 1481-1998 金属粉末(不包括硬质合金粉末)在单轴压制中压缩性的测定

GB/T 1482-1984 金属粉末流动性的测定 标准漏斗法(霍尔流速计)

GB/T 1482-2010 金属粉末 流动性的测定 标准漏斗法(霍尔流速计)

GB/T 21779-2008 金属粉末和相关化合物粒度分布的光散射试验方法

GB/T 4164-1984 金属粉末中可被氢还原氧含量的测定

GB/T 4164-2002 金属粉末中可被氢还原氧含量的测定

GB/T 4164-2008 金属粉末中可被氢还原氧含量的测定

GB/T 5060-1985 金属粉末松装密度的测定 第二部分:斯柯特容量计法

GB 5061-1985 金属粉末松装密度的测定 第三部分:振动漏斗法

GB/T 5061-1998 金属粉末松装密度的测定 第3部分:振动漏斗法

GB/T 5157-1985 金属粉末粒度分布的测定 沉降天平法

GB 5158-1985 金属粉末 在氢中还原时重量损失的测定(氢损)

GB/T 5158-1999 金属粉末 在氢中还原时质量损失的测定(氢损)

GB/T 5158.4-2001 金属粉末 总氧含量的测定还原-提取法

GB/T 5159-1985 金属粉末(不包括硬质合金用粉)与成型和烧结有联系的尺寸变化的测定方法

GB/T 5160-1985 金属粉末 用矩形压坯的横向断裂测定压坯强度的方法

GB/T 5160-2002 金属粉末生坯强度的测定 矩形压坯横向断裂法

GB/T 5161-1985 金属粉末 有效密度的测定 液体浸透法

GB/T 5162-1985 金属粉末 振实密度的测定

GB/T 5162-2006 金属粉末 振实密度的测定

GB/T 6524-1986 金属粉末粒度分布的测定 光透法

GB/T 6524-2003 金属粉末 粒度分布的测量 重力沉降光透法

GB/T 8643-1988 含润滑剂金属粉末中润滑剂含量的测定索格利特(Soxhlet)萃取法

GB/T 8643-2002 含润滑剂金属粉末中润滑剂含量的测定 修正的索格利特(Soxhlet)萃取法

SN/T 1138-2002 进出口金属粉末粒度组成的干筛分试验法

YB/T 036.13-1992 冶金设备制造通用技术条件氧-乙炔焰金属粉末喷涂

YS/T 56-1993 金属粉末-自然坡度角的测定